ข่าวสารและโปรโมชั่น

กันยายน 4, 2025

ทำความรู้จักเทคนิคทดสอบคุณภาพและความปลอดภัยธุรกิจอาหารด้วยเทคนิค GC – MS

อ่านเพิ่มเติมในยุคที่การควบคุมคุณภาพและความปลอดภัยของผลิตภัณฑ์เป็นสิ่งจำเป็นสำหรับทุกธุรกิจ ทำให้เทคนิคการวิเคราะห์สารเคมีที่แม่นยำและครอบคลุมอย่าง GC-MS (Gas Chromatography-Mass Spectrometry) ได้กลายเป็นเครื่องมือสำคัญที่ช่วยให้ผู้ประกอบการมั่นใจในคุณภาพและความปลอดภัยของสินค้า

ในบทความนี้ เราจะพาคุณไปรู้จักกับ GC-MS และเหตุใดที่ธุรกิจในหลากหลายอุตสาหกรรม โดยเฉพาะอุตสาหกรรมอาหารควรให้ความสำคัญกับการทดสอบนี้ พร้อมแนะนำบริการทดสอบ GC-MS จาก ALS Testing Services (Thailand) ที่พร้อมสนับสนุนคุณด้วยเทคโนโลยีทันสมัยและความเชี่ยวชาญระดับสากล

4 กระบวนการทดสอบ GC-MS เพื่อการทดสอบคุณภาพและความปลอดภัยของผลิตภัณฑ์

GC-MS คือ เทคนิควิเคราะห์ทางเคมีที่ผสมผสานระหว่างเครื่องมือสองชนิด ได้แก่ GC (Gas Chromatography) ซึ่งทำหน้าที่แยกสารประกอบต่าง ๆ ในตัวอย่างให้ออกมาเป็นองค์ประกอบแยกกัน และ MS (Mass Spectrometry) ทำหน้าที่วิเคราะห์และระบุชนิดของสารแต่ละตัวโดยการวัดมวลและโครงสร้างทางเคมีของสารนั้น ๆ

เทคนิคนี้ช่วยให้สามารถระบุและวัดปริมาณสารประกอบในตัวอย่างได้อย่างละเอียด แม่นยำ และรวดเร็ว

1.การฉีดตัวอย่าง

ขั้นตอนแรกของการวิเคราะห์คือการเตรียมและฉีดตัวอย่างสารที่ต้องการวิเคราะห์เข้าสู่เครื่อง GC โดยทั่วไป ตัวอย่างจะถูกเตรียมให้อยู่ในรูปของของเหลวหรือก๊าซ จากนั้นจะถูกฉีดด้วยหัวฉีดอัตโนมัติที่ควบคุมปริมาณอย่างแม่นยำเข้าสู่ระบบกรดแก๊ส ซึ่งทำหน้าที่พาตัวอย่างเข้าสู่คอลัมน์แยกสาร ด้วยการควบคุมอุณหภูมิและแรงดันในขั้นตอนนี้อย่างเหมาะสม เพื่อรักษาความสมบูรณ์ของตัวอย่างและให้ได้ผลการวิเคราะห์ที่แม่นยำ

2.การแยกสารประกอบ

เมื่อเข้าสู่คอลัมน์แยกสาร ตัวอย่างจะถูกเคลื่อนที่ผ่านวัสดุเคลือบผิวพิเศษภายในคอลัมน์ที่มีลักษณะเป็นท่อยาวและบางมาก โดยมีแก๊สเป็นตัวช่วยในการเคลื่อนที่ของสารประกอบต่าง ๆ ที่ยึดติดกับผิวคอลัมน์และจุดเดือดที่แตกต่างกัน จึงทำให้เคลื่อนที่ผ่านคอลัมน์ได้ไม่เท่ากันและถูกแยกออกจากกันทีละชนิด

กระบวนการนี้เปรียบเสมือนการกรองสารผสมให้แยกออกเป็นชิ้นส่วนเพื่อให้สามารถวิเคราะห์ได้อย่างแม่นยำในขั้นตอนถัดไป

3.การตรวจจับสารประกอบ

หลังจากแยกสารประกอบออกจากกันในคอลัมน์ GC แล้ว สารเหล่านี้จะถูกส่งเข้าไปยังเครื่อง MS ซึ่งจะทำการเปลี่ยนโมเลกุลของสารให้กลายเป็นไอออนผ่านกระบวนการแตกตัวด้วยพลังงานไฟฟ้าหรือแสงจากนั้นเครื่อง MS จะวัดมวลของไอออนแต่ละชนิดด้วยเทคนิคการแยกตามอัตราส่วนมวลต่อประจุ (mass-to-charge ratio)

4.การวิเคราะห์ข้อมูลและการระบุสาร

ผลลัพธ์ที่ได้จากเครื่อง MS จะถูกแปลงเป็นกราฟสเปกตรัมมวล ซึ่งแสดงถึงการกระจายของไอออนตามมวลและความเข้มข้นของสารต่าง ๆ แล้วโปรแกรมวิเคราะห์ข้อมูลจะนำสเปกตรัมนี้ไปเปรียบเทียบกับฐานข้อมูลมาตรฐานที่เก็บข้อมูลลายเซ็นมวลของสารเคมีมากมาย เพื่อระบุชนิดของสารประกอบในตัวอย่าง

นอกจากนี้ยังสามารถคำนวณปริมาณของสารแต่ละชนิดได้อย่างแม่นยำตามความเข้มข้นของสัญญาณที่ตรวจจับได้ ซึ่งข้อมูลเหล่านี้เป็นหัวใจสำคัญในการประเมินคุณภาพและความปลอดภัยของผลิตภัณฑ์

ความสำคัญของการวิเคราะห์รูปแบบ GC – MS

GC-MS มีบทบาทสำคัญในหลายอุตสาหกรรม เช่น อาหารและเครื่องดื่ม ยาและเวชภัณฑ์ สิ่งแวดล้อม และอุตสาหกรรมเคมี ช่วยให้ผู้ประกอบการสามารถตรวจสอบและควบคุมคุณภาพสินค้าได้อย่างมีประสิทธิผล ป้องกันความเสี่ยงที่อาจเกิดขึ้นจากสารตกค้างหรือสารอันตราย และยังช่วยให้ธุรกิจสามารถปฏิบัติตามข้อกำหนดและมาตรฐานสากลที่เข้มงวด ด้วยความสำคัญดังนี้

วิเคราะห์สารเคมีและสารปนเปื้อนได้อย่างละเอียด

GC-MS สามารถตรวจจับสารประกอบอินทรีย์หลายชนิดที่มีความซับซ้อนได้ในระดับความเข้มข้นต่ำมาก เช่น สารเคมีตกค้างในอาหาร สารพิษในสิ่งแวดล้อม หรือสารปนเปื้อนในผลิตภัณฑ์ทางการแพทย์

ช่วยรับประกันคุณภาพและความปลอดภัยของผลิตภัณฑ์

ธุรกิจที่ผลิตสินค้าที่ต้องการมาตรฐานความปลอดภัยสูง เช่น อาหาร เครื่องสำอาง ยา หรืออุปกรณ์แพทย์ จำเป็นต้องมั่นใจว่าสินค้าปราศจากสารอันตรายและปนเปื้อน ด้วยการทดสอบ GC-MS ที่แม่นยำ คุณจึงมั่นใจได้ว่าสินค้าได้มาตรฐานและปลอดภัยสำหรับผู้บริโภค

สนับสนุนการปฏิบัติตามกฎหมายและมาตรฐานสากล

หลายประเทศและอุตสาหกรรมมีข้อกำหนดให้ตรวจสอบสารเคมีตกค้างหรือสารปนเปื้อนตามมาตรฐานที่เข้มงวด GC-MS เป็นเครื่องมือหลักที่ช่วยให้ธุรกิจปฏิบัติตามข้อกำหนดเหล่านี้อย่างครบถ้วน ลดความเสี่ยงจากการถูกปรับหรือถูกเรียกคืนสินค้า

เพิ่มความได้เปรียบทางการแข่งขัน

การมีข้อมูลวิเคราะห์ที่แม่นยำและชัดเจนช่วยให้ธุรกิจสื่อสารความปลอดภัยและคุณภาพของผลิตภัณฑ์กับลูกค้าและคู่ค้าได้อย่างมั่นใจ นำไปสู่การสร้างความเชื่อมั่นและขยายตลาดได้อย่างยั่งยืน

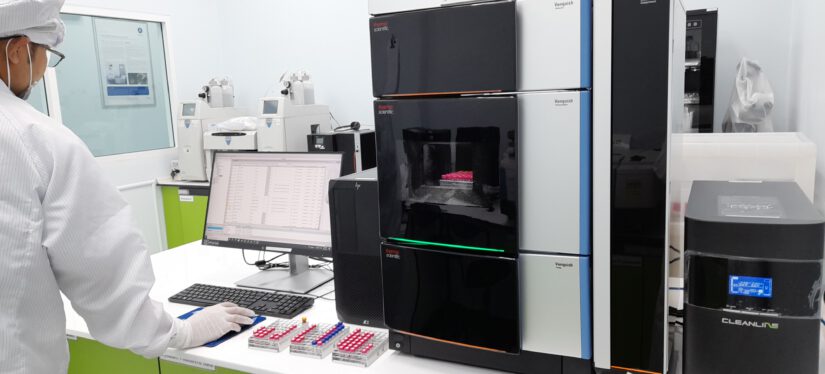

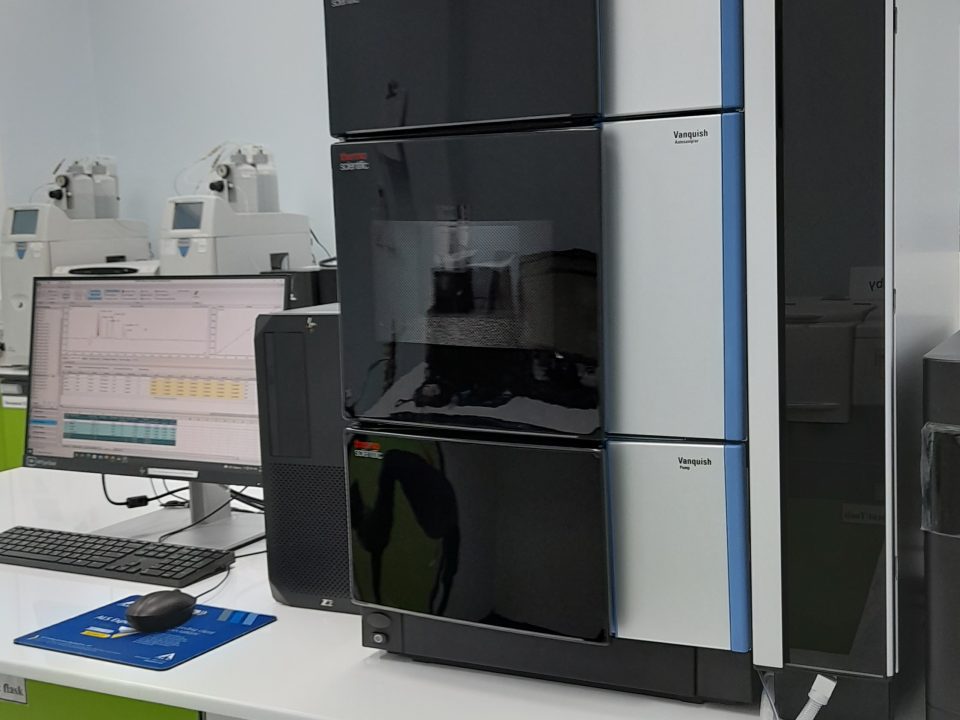

จุดเด่นบริการ GC-MS ของ ALS Testing

ความแม่นยำสูง ด้วยเครื่องมือทันสมัยและมาตรฐานสากล

ALS Testing ใช้เทคโนโลยีเครื่องมือ GC-MS ที่ทันสมัยและมีประสิทธิภาพสูง พร้อมกับระบบควบคุมคุณภาพที่เข้มงวดตามมาตรฐาน ISO/IEC 17025 ซึ่งเป็นมาตรฐานสากลสำหรับห้องปฏิบัติการทดสอบและสอบเทียบ ทำให้มั่นใจได้ว่าผลลัพธ์ที่ได้มีความแม่นยำ เชื่อถือได้ และเป็นที่ยอมรับในระดับสากล

บริการครบวงจร ตั้งแต่รับตัวอย่างจนถึงรายงานผล

เราให้บริการแบบครบวงจรที่ครอบคลุมทุกขั้นตอน ตั้งแต่การรับและเตรียมตัวอย่างมืออาชีพ และมีการวิเคราะห์ด้วยเครื่องมือขั้นสูง ไปจนถึงการจัดทำรายงานผลที่ละเอียด ชัดเจน และเข้าใจง่าย เพื่อให้ลูกค้าสามารถนำข้อมูลไปใช้ประโยชน์ได้ทันที

รองรับตัวอย่างหลากหลายประเภท

บริการ GC-MS ของเรารองรับการวิเคราะห์ตัวอย่างที่หลากหลาย ไม่ว่าจะเป็นอาหาร น้ำ ดิน อากาศ เครื่องสำอาง รวมถึงผลิตภัณฑ์ในอุตสาหกรรมต่าง ๆ ซึ่งครอบคลุมความต้องการของลูกค้าในหลากหลายธุรกิจอย่างครบถ้วน

บริการให้คำปรึกษาเชิงลึก

ทีมผู้เชี่ยวชาญของ ALS Testing พร้อมให้คำปรึกษาและอธิบายผลการวิเคราะห์อย่างละเอียด เพื่อช่วยให้ลูกค้าเข้าใจข้อมูลเชิงลึก นำไปปรับปรุงกระบวนการผลิตและการควบคุมคุณภาพได้อย่างมีประสิทธิภาพ ช่วยยกระดับมาตรฐานสินค้าและเพิ่มศักยภาพการแข่งขันในตลาด

ทดสอบผลิตภัณฑ์ด้วยบริการ GC – MS ระดับมาตรฐานสากลกับ ALS Testing Service

GC-MS คือ เทคนิควิเคราะห์สารเคมีที่สำคัญและแม่นยำ ที่ช่วยให้ธุรกิจตรวจสอบคุณภาพและความปลอดภัยของผลิตภัณฑ์ได้อย่างมีประสิทธิภาพ การให้ความสำคัญกับการทดสอบนี้ช่วยลดความเสี่ยงในการผลิตและเพิ่มความเชื่อมั่นในตลาด

ด้วยประสบการณ์และเทคโนโลยีที่ทันสมัย ALS Testing Services (Thailand) พร้อมเป็นพันธมิตรที่คุณไว้วางใจได้ในการให้บริการทดสอบ GC-MS ที่ครอบคลุมและได้มาตรฐานสากล เพื่อให้ธุรกิจของคุณก้าวสู่ความเป็นเลิศในด้านคุณภาพและความปลอดภัย จนสามารถก้าวสู่มาตรฐานใหม่ของความมั่นใจในธุรกิจของคุณได้

กันยายน 4, 2025

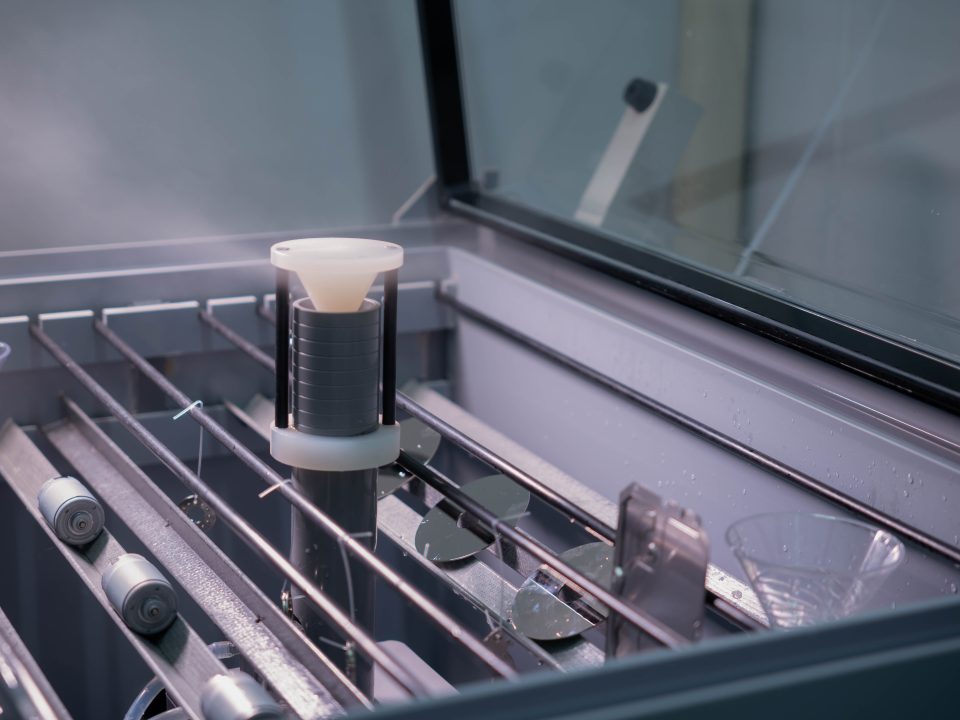

สร้างความเชื่อมั่นด้านความสะอาดให้ธุรกิจด้วยการวิเคราะห์ฝุ่น

อ่านเพิ่มเติมความสะอาดสำหรับอุตสาหกรรมยานยนต์ อิเล็กทรอนิกส์ อุปกรณ์การแพทย์เป็นสิ่งที่ไม่ควรมองข้าม ทำให้การปนเปื้อนจากสิ่งสกปรกแม้แต่ฝุ่นส่งผลกระทบต่อคุณภาพและภาพลักษณ์ของธุรกิจ ดังนั้น การ วิเคราะห์ฝุ่น (Dust Analysis) จึงเป็นขั้นตอนสำคัญที่ช่วยให้ผู้ผลิตมั่นใจได้ว่าสินค้าผ่านมาตรฐานทั้งในประเทศและสากล

ALS Testing Services (Thailand) ในฐานะบริษัทในเครือ ALS Global ที่มีประสบการณ์กว่า 40 ปีด้านการทดสอบและตรวจสอบคุณภาพ เราจึงมีบริการวิเคราะห์ฝุ่นที่ครอบคลุมและได้มาตรฐานระดับสากล เพื่อช่วยให้ธุรกิจของคุณยกระดับคุณภาพสินค้าและลดความเสี่ยงในกระบวนการผลิต

บริการวิเคราะห์ฝุ่นจาก ALS Testing

การวิเคราะห์ฝุ่น คือ กระบวนการตรวจสอบและวัดปริมาณ รวมถึงชนิดของอนุภาคฝุ่นหรือสิ่งปนเปื้อนที่อยู่ในชิ้นส่วน ผลิตภัณฑ์ หรือสภาพแวดล้อมการผลิต โดยใช้มาตรฐานและเครื่องมือเฉพาะ เพื่อประเมินว่าฝุ่นเหล่านั้นมีผลกระทบต่อคุณภาพสินค้า สมรรถนะการทำงาน ความปลอดภัย และมาตรฐานสากลอย่าง Verband der Automobilindustrie Guideline 19 หรือ VDA 19 ( การตรวจวัดและประเมินความสะอาดทางเทคนิคของชิ้นส่วน) หรือ ISO 16232:2018 ( กระบวนการวิเคราะห์ความสะอาดของชิ้นส่วนยานยนต์) หรือไม่

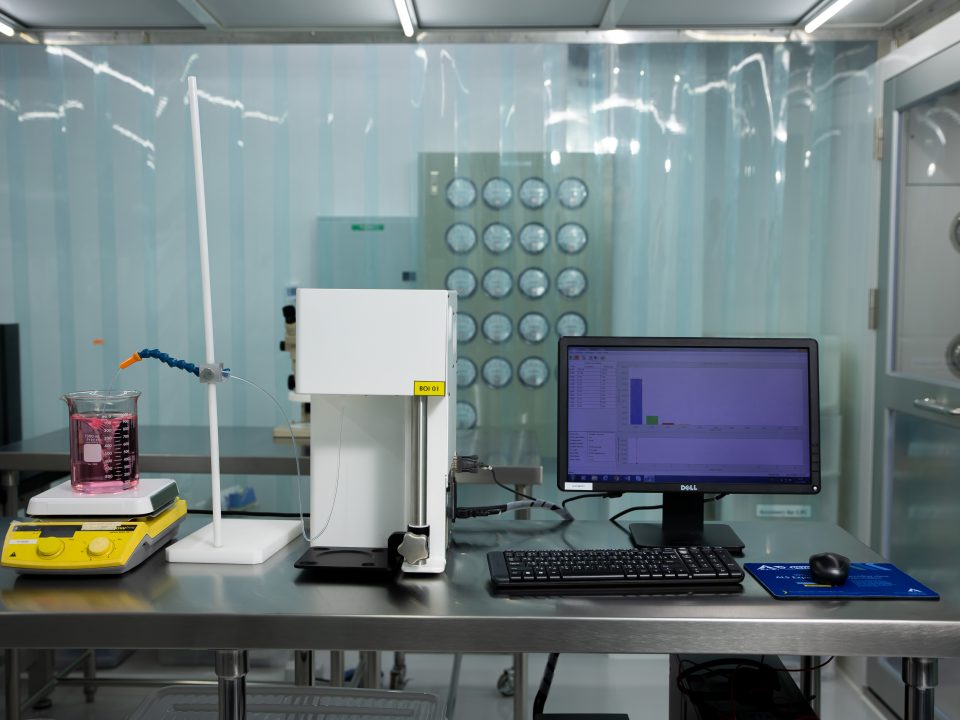

1. การยืนยันพารามิเตอร์การสกัด (Validation of Extraction Parameters)

ก่อนจะทำการวิเคราะห์ เราจะตรวจสอบความเหมาะสมของขั้นตอนการสกัดฝุ่นจากชิ้นส่วน โดยทำการสกัดซ้ำ 6 ครั้ง และวิเคราะห์ผลผ่าน Particle Analyzer เพื่อให้มั่นใจว่าขั้นตอนสกัดมีความแม่นยำและสอดคล้องกับเกณฑ์ของ VDA 19 / ISO 16232

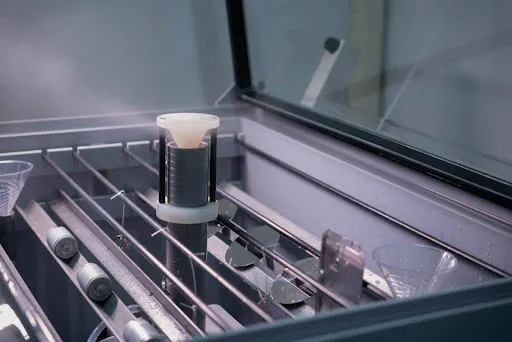

2. การวิเคราะห์อนุภาค (Particle Analysis)

เมื่อขั้นตอนการสกัดฝุ่นจากชิ้นส่วนได้รับการยืนยันแล้วว่ามีความแม่นยำและสม่ำเสมอ ขั้นตอนถัดมาคือการวิเคราะห์อนุภาคที่สกัดออกมา โดยจะถูกแบ่งออกเป็น 3 ประเภทหลัก คือ

โลหะ (Metallic)

เช่น เศษเหล็ก อะลูมิเนียม ทองแดงที่มาจากการสึกหรอ

ไม่ใช่โลหะ (Non-Metallic)

เช่น พลาสติก ยาง หรือเศษฝุ่นจากสิ่งแวดล้อม

ไฟเบอร์ (Fiber)

เช่น เส้นใยจากผ้า กรอง หรือวัสดุบรรจุภัณฑ์

ผลการวิเคราะห์จะระบุ จำนวน ขนาด และชนิด ของอนุภาคอย่างละเอียด เพื่อใช้ประเมินว่าชิ้นส่วนหรือระบบนั้นมีความสะอาดเพียงพอตามมาตรฐานหรือไม่ และช่วยวางแผนการบำรุงรักษาได้อย่างแม่นยำ

3. การวิเคราะห์เชิงลึก (Advanced Analysis)

หากต้องการทราบองค์ประกอบหรือชนิดของอนุภาคอย่างละเอียด เรามีเทคโนโลยีขั้นสูง เช่น

SEM/EDX

กล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราดร่วมกับการวิเคราะห์พลังงานรังสีเอกซ์ เพื่อระบุธาตุในอนุภาคโลหะ

FTIR

การวิเคราะห์ด้วยสเปกโตรสโกปีอินฟราเรด สำหรับระบุชนิดของอนุภาคที่ไม่ใช่โลหะ เช่น พลาสติก ยาง หรือเส้นใยธรรมชาติ

ประโยชน์ที่คุณจะได้รับจากการวิเคราะห์ฝุ่น

การวิเคราะห์ฝุ่นไม่ได้เป็นเพียงขั้นตอนตรวจสอบความสะอาดของชิ้นส่วนเท่านั้น แต่ยังเป็นกระบวนการสำคัญที่ช่วยยกระดับคุณภาพสินค้า ลดความเสี่ยง และเพิ่มความเชื่อมั่นให้กับลูกค้า การลงทุนในขั้นตอนนี้จึงเป็นการปกป้องทั้งประสิทธิภาพของกระบวนการผลิตและชื่อเสียงของแบรนด์ รวมถึงประโยชน์ด้านอื่น ๆ ดังนี้

1. ลดความเสี่ยงในการเรียกคืนสินค้า

การวิเคราะห์ฝุ่นช่วยให้สามารถตรวจจับปัญหาและความปนเปื้อนที่อาจทำให้สินค้ามีข้อบกพร่อง ก่อนที่จะส่งถึงมือลูกค้า ซึ่งหมายถึงการป้องกันปัญหาได้ตั้งแต่ต้นน้ำ ลดโอกาสเกิดข้อผิดพลาดที่อาจนำไปสู่การสูญเสียทั้งในเชิงเศรษฐกิจและความไว้วางใจ

2. ยกระดับคุณภาพสินค้าให้แข่งขันได้ในตลาดโลก

ความสะอาดและคุณภาพของชิ้นส่วนสำหรับตลาดสากล โดยเฉพาะอุตสาหกรรมยานยนต์ อิเล็กทรอนิกส์ และการแพทย์มีความเข้มงวดมาก ทำให้การวิเคราะห์ฝุ่นตามมาตรฐานช่วยให้ผู้ผลิตมั่นใจว่าสินค้าสอดคล้องกับข้อกำหนดเหล่านี้ ส่งผลให้สามารถแข่งขันในตลาดต่างประเทศได้อย่างมั่นใจ และยังช่วยเปิดโอกาสทางการค้า

3. เพิ่มประสิทธิภาพกระบวนการผลิต

ข้อมูลที่ได้จากการวิเคราะห์ฝุ่นแสดงถึงอัตราการปนเปื้อนและต้นตอของการปนเปื้อนในสายการผลิต ไม่ว่าจะเป็นจากเครื่องจักร สภาพแวดล้อมการทำงาน หรือขั้นตอนการประกอบ ด้วยข้อมูลเชิงลึกเหล่านี้ ผู้ผลิตสามารถปรับปรุงขั้นตอน ลดจุดเสี่ยง และเพิ่มประสิทธิภาพการผลิตในระยะยาว

4. เสริมความเชื่อมั่นให้กับลูกค้าและคู่ค้า

ผลการทดสอบจากห้องปฏิบัติการที่ได้รับการรับรองมาตรฐาน ISO/IEC 17025 เป็นเครื่องยืนยันคุณภาพที่จับต้องได้สร้างความมั่นใจให้กับลูกค้าและคู่ค้าทางธุรกิจว่าผลิตภัณฑ์ผ่านกระบวนการควบคุมคุณภาพอย่างเข้มงวด ซึ่งเป็นปัจจัยสำคัญในการสร้างความสัมพันธ์ทางธุรกิจ

ธุรกิจประเภทใดอีกบ้างที่เหมาะสำหรับบริการการวิเคราะห์ฝุ่น

การวิเคราะห์ฝุ่นไม่เพียงเหมาะสำหรับอุตสาหกรรมยานยนต์ เครื่องมือทางการแพทย์ และชิ้นส่วนอิเล็กทรอนิกส์เท่านั้น แต่ธุรกิจเหล่านี้สามารถใช้การทดสอบฝุ่นจาก ALS เพื่อสร้างความเชื่อมั่นในความสะอาดได้อีกด้วย

อุตสาหกรรมอาหารและเครื่องดื่ม

ความสะอาดในอุตสาหกรรมอาหารและเครื่องดื่มเป็นหัวใจสำคัญ เพราะฝุ่นหรืออนุภาคจากบรรจุภัณฑ์ เครื่องจักร หรือสภาพแวดล้อม สามารถปนเปื้อนอาหารจนไม่ผ่านมาตรฐานความปลอดภัยอย่าง HACCP, GMP หรือ ISO 22000 ได้

บริการ วิเคราะห์ฝุ่น (Dust / Particle Analysis) ของ ALS Testing ช่วยตรวจหาและระบุชนิดอนุภาค เช่น โลหะ พลาสติก เส้นใย หรือสิ่งปนเปื้อนอื่น ๆ เพื่อให้ผู้ผลิตแก้ไขต้นเหตุได้ตรงจุด เช่น ปรับขั้นตอนบรรจุ หรือปรับปรุงระบบกรองอากาศ

อุตสาหกรรมเครื่องสำอาง

ในอุตสาหกรรมเครื่องสำอางและผลิตภัณฑ์ดูแลผิว ความปลอดภัยและความสะอาดเป็นสิ่งสำคัญอย่างยิ่ง เพราะอนุภาคเล็ก ๆ เช่น ฝุ่น เส้นใย หรือเศษวัสดุจากกระบวนการผลิต อาจก่อให้เกิดการระคายเคือง ปัญหาผิวหนัง หรือทำให้สินค้าสูญเสียคุณภาพ ซึ่งการวิเคราะห์ฝุ่นที่สามารถช่วยตรวจหาการปนเปื้อน ช่วยแก้ไขการระคายเืองที่ส่งผลต่อลุกค้าได้

พลังงานและปิโตรเคมี

อนุภาคฝุ่น เศษโลหะ หรือคราบตะกอนสามารถก่อให้เกิดการอุดตัน การสึกหรอ หรือความเสียหายต่ออุปกรณ์ส่งผลต่อการผลิต ทำให้การวิเคราะห์ฝุ่นมีความสำคัญ เพื่อดูแลรักษาความสะอาดระบบท่อและอุปกรณ์ไฮดรอลิก จนการทำงานมีความปลอดภัยและมีประสิทธิภาพ

วิเคราะห์ฝุ่นเพื่อพัฒนาคุณภาพธุรกิจด้วยแล็บประสิทธิภาพ ALS Testing Service

ในโลกอุตสาหกรรมที่การแข่งขันสูงและมาตรฐานความสะอาดมีบทบาทสำคัญ การวิเคราะห์ฝุ่นไม่ใช่เพียงขั้นตอนเสริม แต่คือกลยุทธ์สำคัญในการป้องกันความเสี่ยง ยกระดับคุณภาพ และสร้างความเชื่อมั่นให้กับลูกค้า การมองข้ามขั้นตอนนี้อาจนำไปสู่ปัญหาที่ส่งผลทั้งต่อเศรษฐกิจและชื่อเสียงของธุรกิจ

ALS Testing Services (Thailand) พร้อมเป็นพันธมิตรที่คุณไว้วางใจได้ ด้วยความเชี่ยวชาญกว่า 40 ปีในเครือข่าย ALS Global ด้วยมาตรฐานการวิเคราะห์ระดับสากล พร้อมความชำนาญและเทคโนโลยีสมัยใหม่ เพื่อรายงานที่เข้าใจง่าย เพื่อให้คุณนำไปพัฒนาธุรกิจของตนเอง จนสามารถสร้างมั่นใจด้านความสะอาดระดับโลกได้

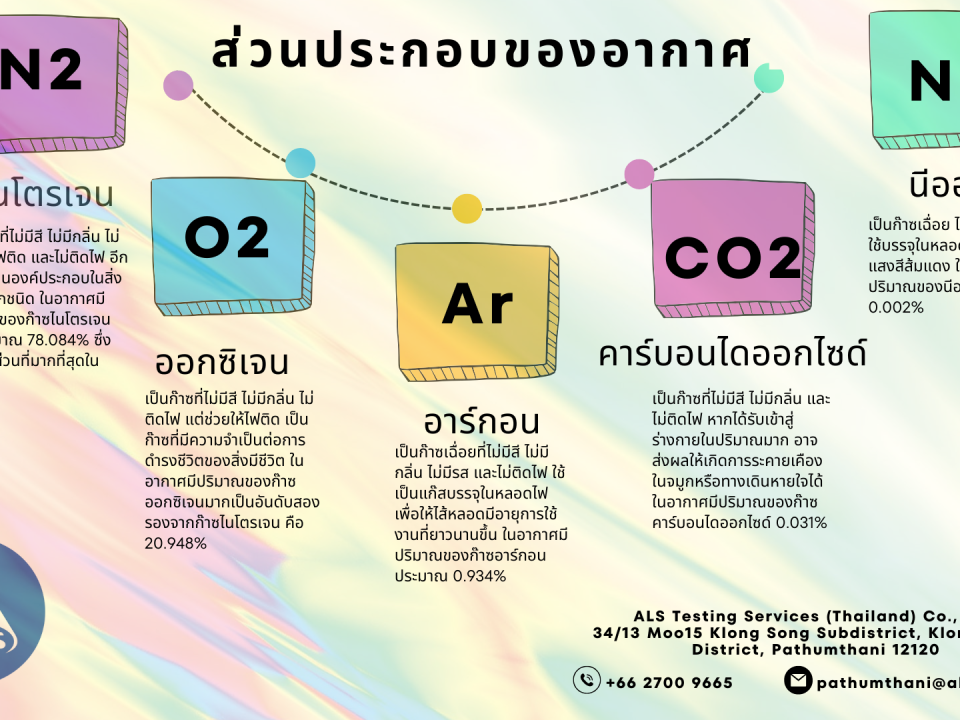

กันยายน 4, 2025

ทำความรู้จัก Salt Spray

อ่านเพิ่มเติมSalt Spray หรือที่เรียกว่า การพ่นหมอกเกลือ เป็นหนึ่งในวิธีการทดสอบคุณภาพพื้นผิวของผลิตภัณฑ์ที่นิยมใช้ในอุตสาหกรรมการผลิต โดยเฉพาะในกลุ่มโลหะ เหล็ก ชิ้นส่วนยานยนต์ อุปกรณ์อิเล็กทรอนิกส์ และเครื่องมือทางการแพทย์ เพื่อใช้ทดสอบว่าสินค้าเหล่านั้นมีมาตรฐานหรือไม่ ซึ่งถูกออกแบบมาเพื่อจำลองสภาพแวดล้อมที่รุนแรงภายในห้องทดสอบ โดยใช้สารละลายโซเดียมคลอไรด์ (NaCl) พ่นเป็นละอองหมอกเข้าใส่ตัวอย่างอย่างต่อเนื่อง

Salt Spray เหมาะสำหรับธุรกิจแบบใดบ้าง

โรงงานอุตสาหกรรมส่วนใหญ่มักมีการผลิตสินค้าแบบเจาะจง เพื่อรักษามาตรฐานการผลิตและคงคุณภาพของสินค้า ด้วยการควบคุมวัสดุต่าง ๆ ทำให้การทดสอบที่สามารถครอบคลุมอย่าง Salt Spray เหมาะสำหรับอุตสาหกรรมดังนี้

1.อุตสาหกรรมยานยนต์

โครงรถ กันชน น็อต และสกรู จากอุตสาหกรรมยานยนต์จำเป็นต้องผ่านการทดสอบ เพื่อประเมินอายุการใช้งานในสภาพแวดล้อมที่มีมลภาวะและการกัดกร่อนรุนแรง เช่น มีไอเกลือในบรรยากาศสูง เป็นต้น

2.อุตสาหกรรมก่อสร้าง

การใช้ Salt Spray ยังเหมาะสำหรับการทดสอบวัสดุและชิ้นส่วนโลหะที่นำไปสร้างอาคาร สะพานเพื่อการก่อสร้างอย่างมีประสิทธิภาพความปลอดภัยและความแข็งแรงจากอุตสากรรม

3.อุตสาหกรรมไฟฟ้าและอิเล็กทรอนิกส์

ชิ้นส่วนไฟฟ้าแบะอิเล็กทรอนิกส์ที่ต้องติดตั้งภายนอกอาคาร หรือบริเวณที่จำเป็นต้องเผชิญสภาพอากาศแปรปรวน ซึ่งเสี่ยงต่อการกัดกร่อน

4.อุตสาหกรรมทางทะเล

ชิ้นส่วนหรือเครื่องยนต์ที่ใช้สำหรับการสร้างและการเดินเรือ เหมาะสำหรับการทดสอบแบบ Salt Spray ซึ่งสามารถตรวจสอบคุณภาพจากการเลือกใช้วัสดุที่มีความใกล้เคียงกับสภาพแวดล้อมจริง

5.อุตสาหกรรมเคลือบผิวโลหะ

เพื่อตรวจสอบคุณภาพของชั้นเคลือบ เช่น สังกะสี โครเมียม พ่นสี ฯลฯ ว่าสามารถป้องกันการกัดกร่อนได้ดีเพียงใด

6.อุตสาหกรรมเฟอร์นิเจอร์และอุปกรณ์ภายนอก

ผลิตภัณฑ์ประเภทนี้มักติดตั้งหรือใช้งานในพื้นที่กลางแจ้ง ซึ่งต้องเผชิญกับปัจจัยที่เร่งให้เกิดการกัดกร่อน เช่น รั้วเหล็ก เหล็กดัด ประตูหน้าบ้าน โต๊ะสนาม เก้าอี้สนาม เพื่อป้องกันปัญหาสินค้าขึ้นสนิมเร็ว หรือ โครงสร้างพังเร็ว จากการกัดกร่อน ซึ่งอาจสรา้งผลกระทบต่อภาพลักษณ์ของสินค้าที่โรงงานได้ผลิต

ประโยชน์ของการเลือกทดสอบคุณภาพสินค้าด้วย Salt Spray

1.ตรวจจับปัญหาก่อนส่งมอบ

การทดสอบด้วย Salt Spray เป็นเหมือนด่านตรวจคุณภาพสุดท้ายที่ช่วยให้โรงงานสามารถมองเห็นข้อบกพร่องหรือจุดอ่อนของสินค้าได้ล่วงหน้า หากพบว่าผลิตภัณฑ์เกิดการกัดกร่อนเร็วกว่าที่ควรจาก Salt Spray จะทำทีมวิศวกรสามารถนำข้อมูลที่ได้ไปปรับปรุงกระบวนการ เช่น การเคลือบผิว การเลือกวัสดุ หรือการบรรจุภัณฑ์ เพื่อป้องกันปัญหาสินค้าชำรุดก่อนถึงมือลูกค้า หรือเกิดสนิมหลังจากใช้งานไม่นาน เช่น ชิ้นส่วนยานยนต์ อุปกรณ์ไฟฟ้า หรือเครื่องใช้ในอุตสาหกรรม

2.พัฒนาผลิตภัณฑ์ให้มีคุณภาพสูงขึ้น

การทดสอบด้วย Salt Spray เป็นเครื่องมือสำคัญที่ให้ข้อมูลเชิงลึกสำหรับการพัฒนาผลิตภัณฑ์อย่างต่อเนื่อง ทั้งการปรับสูตรเคลือบผิว (coating) เปลี่ยนวัสดุให้ทนทานขึ้น หรือแม้แต่เปลี่ยนกระบวนการผลิต เพื่อให้สินค้ามี อายุการใช้งานยาวนานขึ้นและทนต่อการใช้งานจริงในสภาพแวดล้อมของลูกค้า ซึ่งเป็นการปรับปรุงวัสดุให้เหมาะสมยิ่งขึ้น

3.เพิ่มความเชื่อมั่นต่อแบรนด์

กระบวนการทดสอบ Salt Spray จากห้องแล็บที่ได้รับการรับรองมาตรฐานสากล เช่น ISO/IEC 17025 แสดงให้เห็นถึงความใส่ใจในรายละเอียด และความมุ่งมั่นที่จะผลิตสินค้าที่มีคุณภาพสูงในยุคที่การแข่งขันด้านคุณภาพและความน่าเชื่อถือมีบทบาทสำคัญต่อการตัดสินใจของลูกค้า

ขั้นตอนการทดสอบ Salt Spray จากแล็บ Alsettting

ในกระบวนการทดสอบคุณภาพผลิตภัณฑ์ด้วยวิธี Salt Spray นั้น แม้ว่าโรงงานบางแห่งจะมีเครื่องมือในระดับพื้นฐานอยู่แล้ว แต่หากต้องการผลที่ น่าเชื่อถือ มีมาตรฐานสากลรองรับ และสามารถนำไปอ้างอิงกับคู่ค้าหรือการส่งออกได้ การใช้บริการห้องแล็บมืออาชีพอย่าง ALS คือคำตอบ ด้วยวิธีการทดสอบ ดังนี้

ทดสอบภายใต้ห้องแล็บที่ได้รับการรับรอง ISO/IEC 17025

ซึ่งรับประกันวัตถุทดสอบว่ามีมาตรฐานระดับสากล และสามารถตรวจวัดได้อย่างน่าเชื่อถือ ภายใต้กฏหมาย ครอบคลุม 2 ส่วนหลัก คือ

1.ด้านเทคนิค (Technical competence)

ความสามารถของห้องแล็บในการดำเนินการทดสอบอย่างถูกต้องและน่าเชื่อถือ ผ่านการใช้เครื่องมือที่สอบเทียบแล้ว บุคลากรที่มีความรู้ความชำนาญ และกระบวนการที่ได้มาตรฐาน เพื่อให้มั่นใจว่าผลการทดสอบทุกครั้งนั้นแม่นยำ สอดคล้อง และสามารถตรวจสอบย้อนหลังได้

2.ระบบบริหารคุณภาพ (Quality management system)

ระบบบริหารคุณภาพในห้องแล็บที่ได้รับการรับรอง ISO/IEC 17025 คือการวางโครงสร้างและกระบวนการภายในที่ทำให้ การทำงานทุกขั้นตอนมีความเป็นระบบ โปร่งใส ตรวจสอบได้ และควบคุมคุณภาพได้ตลอดเวลา โดยเน้นเฉพาะด้าน “งานทดสอบ” และ “สอบเทียบ” ต่างจาก ISO 9001 ที่ใช้กับระบบบริหารทั่วๆ ไป

ควบคุมทุกพารามิเตอร์ด้วยเครื่องมือสอบเทียบ พร้อมทีมงานที่มีประสบการณ์

กระบวนการทดสอบ Salt Spray ถูกควบคุมอย่างเข้มงวดทุกขั้นตอน โดยใช้เครื่องมือที่ผ่านการสอบเทียบ (calibrated) พร้อมกับบุคลากรที่มีความรู้ความชำนาญ ทำให้ผลลัพธ์ แม่นยำ เชื่อถือได้ และอธิบายได้ในเชิงวิทยาศาสตร์

รายงานผลชัดเจน พร้อมการแปลผลโดยนักวิทยาศาสตร์

รายงานผลกาด้วยการบันทึกผลการทดลองย่างละเอียด ทั้งข้อมูล รูปภาพ เและสภาพแวดล้อมการทดลองในแต่ละช่วงเวลา พร้อมการวิเคราะห์และแปลผลโดยนักวิทยาศาสตร์ผู้เชี่ยวชาญ เพื่อให้สามารถนำผลที่ได้ไปเปรียบเทียบกับมาตรฐานอุตสาหกรรมหรือข้อกำหนดเฉพาะของลูกค้าได้โดยตรง เพื่อสรุปว่าผลิตภัณฑ์ผ่านหรือไม่ผ่านเกณฑ์คุณภาพที่กำหนด

สามารถให้คำปรึกษาเชิงเทคนิค พร้อมแนวทางแก้ไขหากพบปัญหา

เมื่อผลิตภัณฑ์ที่ทดสอบไม่ผ่านเกณฑ์มาตรฐาน นักวิทยาศาสตร์ผู้เชี่ยวชาญของเราจะทำการ วิเคราะห์ต้นเหตุอย่างละเอียด เพื่อค้นหาสาเหตุที่แท้จริงของปัญหา เช่น การเตรียมผิวที่ไม่เหมาะสม, กระบวนการเคลือบที่ขาดความสม่ำเสมอ หรือปัจจัยด้านวัสดุที่ส่งผลต่อการทนทานต่อการกัดกร่อน นำไปสู่แนวทางการแก้ไข

ยกระดับมาตรฐานผลิตภัณฑ์ด้วยการทดสอบ Salt Spray กับแล็บ Alsetting

ในยุคที่คุณภาพสินค้าจากโรงงานอุตสาหกรรมมีการแข่งขันเข้มข้น การมีผลทดสอบที่น่าเชื่อถือและได้รับการรับรองด้วยมาตรฐานสากลเป็นสิ่งจำเป็นอย่างยิ่ง เพื่อให้มั่นใจว่าสินค้าของคุณสามารถตอบโจทย์ความต้องการของตลาดได้อย่างเต็มที่

ALS Testing มอบบริการทดสอบ Salt Spray (การพ่นหมอกเกลือ) ที่ครบวงจรและมีความแม่นยำสูงช่วยให้คุณตรวจจับปัญหาก่อนส่งมอบสินค้า ลดความเสี่ยงสินค้าชำรุดในตลาด อีกทั้งยังสามารถนำผลลัพธ์การทดสอบไปพัฒนาผลิตภัณฑ์ให้มีคุณภาพสูงขึ้น เพิ่มความเชื่อมั่นให้กับลูกค้าและคู่ค้า

เลือกทดสอบ Salt Spray กับห้องแล็บมืออาชีพ Alsetting วันนี้ เพื่อยกระดับคุณภาพสินค้า

กันยายน 4, 2025

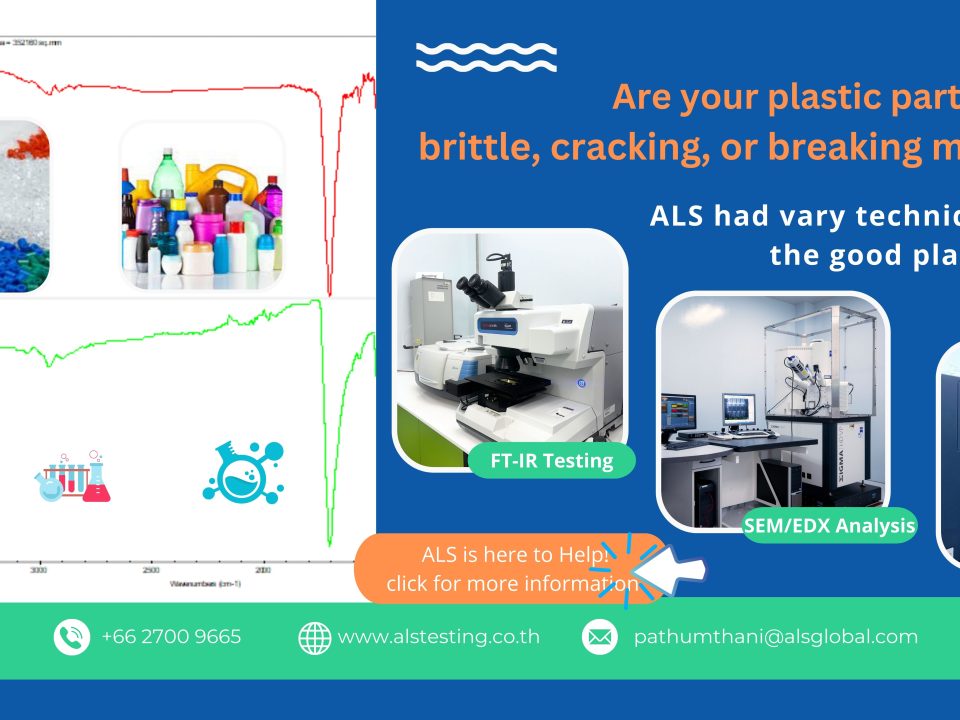

ขยายธุรกิจสู่ตลาดโลกด้วยเรื่องพื้นฐานอย่าง การทดสอบวัสดุ

อ่านเพิ่มเติมกระบวนการทดสอบวัสดุเป็นขั้นตอนสำคัญที่สะท้อนคุณภาพ ความปลอดภัย และความน่าเชื่อถือของธุรกิจ ซึ่งเป็นพื้นฐานสำหรับการขยายตลาดที่ผู้ประกอบการส่วนใหญ่อาจไม่คาดคิด โดยการทดสอบวัสดุช่วยลดความเสี่ยงของสินค้าที่ไม่มีคุณภาพ หรือจำเป็นต้องมีการปรับปรุง เพื่อสร้างมาตรฐานที่จำเป็น จนสามารถสร้างความเชื่อมั่นให้กับผู้ค่า หรือลูกค้าได้ ทำให้ Als Testing ตรวจสอบมาตรฐานกับสถานที่ทดสอบที่มีประสบการณ์และความชำนาญ ช่วยให้ผู้ประกอบการไทยสามารถขยายธุรกิจไปสู่ตลาดโลกได้

ประเภทวัสดุที่ Als Testing มีความชำนาญในการทดสอบ

ความเชื่อมั่นจากการทดสอบวัสดุไม่เพียงแค่ขึ้นอยู่กับผลลัพธ์ แต่รวมถึงความเป็นมืออาชีพ รูปแบบการทดสอบ และการบริการจากสถานที่ทดสอบ ซึ่ง Als Testing เป็นหนึ่งในแล็บชั้นนำระดับโลก ซึ่งมีสาขามากกว่า 70 ประเทศ รวมถึงประเทศไทย ทำให้การทดดสอบวัสดุเหล่านี้ จากแล็บชั้นนำเกิดขึ้นได้จริงกับธุรกิจไทย

1. โลหะและสารเคลือบผิว (Metals & Coatings)

ทดสอบความต้านทานการกัดกร่อน เช่น Salt Spray Test CASS ( การจำลองการกัดกร่อน โดยใช้สารเคมีพิเศษในการเร่งปฏิกิริยา)

ตรวจความแข็ง , tensile, compression, impact

วิเคราะห์โครงสร้าง ผลึก และสารประกอบในโลหะ (SEM/EDX, XRD, XRF)

2. พลาสติก/โพลิเมอร์และวัสดุเคมี

วิเคราะห์สารประกอบอินทรีย์ เช่น พอลิเมอร์ด้วย FT‑IR

ทดสอบการเสื่อมสภาพของพลาสติกเมื่อสัมผัสรังสี (Xenon Arc Test)

ตรวจสารเคมีที่ปลดปล่อย (migration testing) จากบรรจุภัณฑ์หรืออุปกรณ์ทางเภสัชและอาหาร

3. อะไหล่อิเล็กทรอนิกส์ & เซมิคอนดักเตอร์

วิเคราะห์ความผิดปกติของ PCB, PCBA และชิ้นส่วนอิเล็กทรอนิกส์ (Cross‑section analysis, failure analysis)

ตรวจฝุ่นและความสะอาดของชิ้นส่วน (LPC, VDA19/ISO16232)

ตรวจหาโอปอปธาตุและสิ่งแปลกปลอม (SEM/EDX, GC‑MS, HPLC, IC)

4. วัสดุก่อสร้าง & สิ่งแวดล้อม

วิเคราะห์สารปนเปื้อนในวัสดุก่อสร้าง เช่น ซีเมนต์ เซรามิก สารกำจัดศัตรูพืช โลหะหนัก

การทดสอบวัสดุเหลือทิ้งและดินตามมาตรฐานสากล

5. เครื่องสำอาง อาหาร และเภสัชภัณฑ์

ทดสอบสารก่อภูมิแพ้, สารปนเปื้อน, เชื้อจุลินทรีย์

ตรวจความปลอดเชื้อในเภสัชภัณฑ์ ระดับจุลินทรีย์ที่ควรต่ำของธุรกิจเครื่องสำอางค์ และเชื้อโรคในอาหาร

เครื่องมือคุณภาพสำหรับการทดสอบวัสดุ

1.SEM/EDX สำหรับวิเคราะห์องค์ประกอบธาตุและโครงสร้างวัสดุจุลภาค

เครื่องมือกล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราดผสานกับเทคนิควิเคราะห์องค์ประกอบธาตุด้วยรังสีเอกซ์ เพื่อตรวจสอบพื้นผิววัสดุในระดับจุลภาค ซึ่งสามารถแสดงภาพรายละเอียดของพื้นผิว รอยแตกร้าว หรือสิ่งแปลกปลอมในวัสดุได้อย่างแม่นยำ พร้อมทั้งระบุชนิดของธาตุที่ปรากฏในบริเวณต่าง ๆ บนตัวอย่าง ซึ่งมีประโยชน์อย่างมากในการวิเคราะห์ความเสียหาย และควบคุมคุณภาพของวัสดุที่มีความละเอียดสูง เช่น ชิ้นส่วนอิเล็กทรอนิกส์ โลหะชุบ 2.FT‑ IR, HPLC, GC‑MS, IC: วิเคราะห์เคมีทั้งอินทรีย์และอนินทรีย์

เป็นเครื่องมือสำคัญในการตรวจสอบองค์ประกอบของสารเคมีในวัสดุต่าง ๆ ทั้งในกลุ่มสารอินทรีย์ เช่น สารเคลือบ พลาสติก น้ำหอม หรือสารระเหย และกลุ่มสารอนินทรีย์ เช่น เกลือแร่ โลหะหนัก หรือไอออนต่าง ๆ เหมาะสำหรับใช้ตรวจสอบคุณภาพวัตถุดิบ วัสดุที่ใช้ในอุตสาหกรรมอาหาร เครื่องสำอาง ยา อิเล็กทรอนิกส์ รวมถึงการเฝ้าระวังสารอันตรายตามข้อกำหนดด้านสิ่งแวดล้อม 3.XRD/XRF: วิเคราะห์โครงสร้างผลึก โลหะ และสารเคลือบ

เป็นเครื่องมือวิเคราะห์ที่ใช้รังสีเอกซ์ในการตรวจสอบคุณสมบัติเชิงโครงสร้างและองค์ประกอบของวัสดุในเชิงลึก โดย XRD เหมาะสำหรับการระบุชนิดของผลึกในวัสดุต่าง ๆ เช่น แร่ เซรามิก หรือชั้นเคลือบบนผิวโลหะ รวมถึงการวิเคราะห์ความเครียดภายในชิ้นงานและขนาดผลึก ในขณะที่ XRF ใช้ตรวจวัดองค์ประกอบธาตุในวัสดุได้อย่างรวดเร็วและไม่ทำลายชิ้นงาน 4.Mechanical testing ขั้นตอนสำคัญในการประเมินคุณสมบัติทางกลของวัสดุต่าง ๆ ซึ่งประกอบด้วยหลายรูปแบบ การทดสอบแรงดึง (Tensile Test) เพื่อวัดความต้านทานการดึงและความยืดหยุ่นของวัสดุ การทดสอบความแข็ง(Hardness Test) ที่ช่วยบ่งชี้ความทนทานต่อการขูดขีดหรือการสึกหรอ การทดสอบแรงกระแทก (Impact Test) เพื่อประเมินความสามารถในการดูดซับพลังงานจากแรงกระแทกโดยไม่แตกหัก การทดสอบแรงอัด (Compression Test) เพื่อวัดความสามารถในการทนต่อแรงกดและการบีบอัด นอกจากนี้ยังมีการทดสอบที่จำลองสภาพแวดล้อมจริง เช่น การทดสอบความทนทานต่ออุณหภูมิและความชื้นซ้ำ ๆ เพื่อประเมินความเสถียรของวัสดุเมื่อเผชิญกับการเปลี่ยนแปลงสภาพอากาศหรือการใช้งานในระยะยาว 5.Environmental stress tests การทดสอบความทนทานต่อสภาพแวดล้อมเป็นกระบวนการที่จำลองสภาวะที่วัสดุหรือผลิตภัณฑ์จะต้องเผชิญในโลกแห่งความจริง เพื่อประเมินความสามารถในการทนต่อการเสื่อมสภาพและความเสียหายจากปัจจัยต่าง ๆ เช่น ความชื้น อุณหภูมิ และรังสี UV ตัวอย่างการทดสอบที่นิยมใช้ ได้แก่ การทดสอบพ่นไอเกลือ (Salt Spray Test) เพื่อจำลองสภาวะกัดกร่อนจากไอเกลือในพื้นที่ชายฝั่งทะเล การทดสอบช็อกความร้อน (Thermal Shock Test) ที่ทำให้วัสดุเผชิญกับการเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็ว เพื่อประเมินความต้านทานต่อการแตกร้าวหรือบิดงอ การทดสอบด้วยรังสี UV หรือ Xenon Arc Exposure เพื่อจำลองการเสื่อมสภาพจากแสงแดดและสภาพอากาศภายนอก ความจำเป็นในการทดสอบวัสดุสำหรับธุรกิจที่ต้องการขยายสู่ตลาดโลก 1.ตรวจสอบคุณภาพ การทดสอบวัสดุช่วยให้มั่นใจว่าวัสดุที่ใช้ในการผลิตมีคุณสมบัติตรงตามมาตรฐานหรือข้อกำหนดที่วางไว้ เช่น ในกรณีของพลาสติก อาจต้องมีค่าความยืดหยุ่นหรือความทนแรงดึงที่เหมาะสม เพื่อให้รองรับแรงกระทำระหว่างการใช้งานได้โดยไม่เสียรูปหรือแตกร้าว ขณะที่วัสดุประเภทโลหะก็ต้องมีค่าความแข็งแรงที่เพียงพอ ไม่เปราะหรือหักง่ายเมื่อรับน้ำหนักหรือแรงกระแทก ซึ่งการควบคุมคุณภาพด้วยการทดสอบเชิงเทคนิคเหล่านี้ เป็นขั้นตอนสำคัญในการลดความเสี่ยงของปัญหาในกระบวนการผลิตและการใช้งานจริง 2.ประเมินความปลอดภัย การทดสอบวัสดุเป็นขั้นตอนสำคัญในการประเมินความปลอดภัยของผลิตภัณฑ์ก่อนออกสู่ตลาด โดยมีเป้าหมายเพื่อป้องกันความเสียหายที่อาจเกิดขึ้นระหว่างการใช้งานจริง ซึ่งอาจส่งผลต่อทั้งทรัพย์สินและชีวิตผู้บริโภค ตัวอย่างเช่น การตรวจสอบแบตเตอรี่เพื่อป้องกันไม่ให้เกิดการลุกไหม้จากความร้อนสะสม หรือการทดสอบสายไฟว่ามีฉนวนที่สามารถรองรับกระแสไฟได้โดยไม่ละลาย รวมถึงการทดสอบความแข็งแรงของเครื่องมือแพทย์ที่ต้องทนต่อแรงกดหรือแรงดึงโดยไม่แตกหัก เพื่อให้มั่นใจได้ว่าสินค้าทุกชิ้นมีความปลอดภัยตามมาตรฐานที่กำหนด 3.การรับรองมาตรฐาน ในโลกธุรกิจที่มีการแข่งขันสูง การรับรองมาตรฐานสากลถือเป็นสิ่งจำเป็น โดยเฉพาะสำหรับสินค้าที่ต้องส่งออกหรือนำเข้าไปยังประเทศต่าง ๆ ซึ่งมักมีข้อกำหนดด้านคุณภาพ ความปลอดภัย และสิ่งแวดล้อมอย่างเข้มงวด การทดสอบวัสดุจึงเป็นขั้นตอนสำคัญในการตรวจสอบว่าสินค้าตรงตามข้อกำหนดของมาตรฐานสากลต่าง ๆ เช่น ISO, ASTM, RoHS หรือ REACH ทั้งนี้เพื่อให้มั่นใจว่าสินค้าสามารถผ่านเกณฑ์ทางกฎหมายของประเทศปลายทาง และสามารถวางจำหน่ายได้อย่างถูกต้องตามกฎระเบียบในระดับโลก ซึ่งช่วยเพิ่มโอกาสทางการค้าและความน่าเชื่อถือของแบรนด์ในสายตาของลูกค้าต่างประเทศ 4.การวิเคราะห์ความเสียหาย เมื่อเกิดความเสียหายกับชิ้นส่วนหรือผลิตภัณฑ์ ไม่ว่าจะในขั้นตอนการผลิตหรือหลังออกสู่ตลาด การวิเคราะห์ความเสียหายจะช่วยระบุสาเหตุที่แท้จริงว่าเกิดจากข้อบกพร่องของวัสดุ การออกแบบที่ไม่เหมาะสม หรือปัจจัยภายนอกอื่น ๆ การตรวจสอบอย่างเป็นระบบด้วยเทคนิคทางวิศวกรรมและการทดสอบวัสดุจะช่วยให้สามารถแก้ไขปัญหาได้ตรงจุด ป้องกันไม่ให้เกิดซ้ำในอนาคต ที่สำคัญยังช่วยลดความเสี่ยงในการเรียกคืนสินค้า ซึ่งอาจก่อให้เกิดต้นทุนสูง และส่งผลกระทบต่อภาพลักษณ์และความน่าเชื่อถือของแบรนด์ในระยะยาว 5. สิ่งแวดล้อมและสุขภาพ การทดสอบวัสดุมีบทบาทสำคัญในการประเมินผลกระทบต่อสิ่งแวดล้อมและสุขภาพของผู้บริโภค โดยเฉพาะการตรวจหาสารอันตรายที่อาจแฝงอยู่ในผลิตภัณฑ์ เช่น ตะกั่ว แคดเมียม หรือสารระเหยอินทรีย์ (VOCs) ซึ่งสารเหล่านี้สามารถสะสมในร่างกายและก่อให้เกิดอันตรายทั้งในระยะสั้นและระยะยาว การตรวจสอบอย่างเข้มงวดตั้งแต่ขั้นตอนการผลิตจึงช่วยลดความเสี่ยงต่อสุขภาพของผู้ใช้งาน และยังช่วยให้ธุรกิจสอดคล้องกับแนวทาง ESG (Environmental, Social, Governance) ซึ่งเป็นกรอบการดำเนินงานที่ภาคธุรกิจทั่วโลกให้ความสำคัญในด้านความยั่งยืน ความรับผิดชอบต่อสังคม และการกำกับดูแลกิจการอย่างมีจริยธรรม ทดสอบวัสดุมาตรฐานโลกด้วยแล็บ Als Testing การทดสอบวัสดุเป็นกุญแจสำคัญในการสร้างความมั่นใจเรื่องคุณภาพและความปลอดภัยของผลิตภัณฑ์ เพื่อเปิดประตูสู่ตลาดโลกอย่างมั่นคง Als Testing ด้วยประสบการณ์และเทคโนโลยีระดับโลก พร้อมให้บริการทดสอบวัสดุที่ครอบคลุมและได้มาตรฐานสากล ช่วยให้ธุรกิจไทยลดความเสี่ยง ตอบโจทย์ข้อกำหนดต่างประเทศ และสร้างความเชื่อมั่นแก่ลูกค้า เลือก Als Testing เป็นพาร์ทเนอร์ของคุณ เพื่อยกระดับมาตรฐานและขยายโอกาสทางธุรกิจสู่ตลาดโลกอย่างมั่นใจและยั่งยืน

เครื่องมือกล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราดผสานกับเทคนิควิเคราะห์องค์ประกอบธาตุด้วยรังสีเอกซ์ เพื่อตรวจสอบพื้นผิววัสดุในระดับจุลภาค ซึ่งสามารถแสดงภาพรายละเอียดของพื้นผิว รอยแตกร้าว หรือสิ่งแปลกปลอมในวัสดุได้อย่างแม่นยำ พร้อมทั้งระบุชนิดของธาตุที่ปรากฏในบริเวณต่าง ๆ บนตัวอย่าง ซึ่งมีประโยชน์อย่างมากในการวิเคราะห์ความเสียหาย และควบคุมคุณภาพของวัสดุที่มีความละเอียดสูง เช่น ชิ้นส่วนอิเล็กทรอนิกส์ โลหะชุบ 2.FT‑ IR, HPLC, GC‑MS, IC: วิเคราะห์เคมีทั้งอินทรีย์และอนินทรีย์

เป็นเครื่องมือสำคัญในการตรวจสอบองค์ประกอบของสารเคมีในวัสดุต่าง ๆ ทั้งในกลุ่มสารอินทรีย์ เช่น สารเคลือบ พลาสติก น้ำหอม หรือสารระเหย และกลุ่มสารอนินทรีย์ เช่น เกลือแร่ โลหะหนัก หรือไอออนต่าง ๆ เหมาะสำหรับใช้ตรวจสอบคุณภาพวัตถุดิบ วัสดุที่ใช้ในอุตสาหกรรมอาหาร เครื่องสำอาง ยา อิเล็กทรอนิกส์ รวมถึงการเฝ้าระวังสารอันตรายตามข้อกำหนดด้านสิ่งแวดล้อม 3.XRD/XRF: วิเคราะห์โครงสร้างผลึก โลหะ และสารเคลือบ

เป็นเครื่องมือวิเคราะห์ที่ใช้รังสีเอกซ์ในการตรวจสอบคุณสมบัติเชิงโครงสร้างและองค์ประกอบของวัสดุในเชิงลึก โดย XRD เหมาะสำหรับการระบุชนิดของผลึกในวัสดุต่าง ๆ เช่น แร่ เซรามิก หรือชั้นเคลือบบนผิวโลหะ รวมถึงการวิเคราะห์ความเครียดภายในชิ้นงานและขนาดผลึก ในขณะที่ XRF ใช้ตรวจวัดองค์ประกอบธาตุในวัสดุได้อย่างรวดเร็วและไม่ทำลายชิ้นงาน 4.Mechanical testing ขั้นตอนสำคัญในการประเมินคุณสมบัติทางกลของวัสดุต่าง ๆ ซึ่งประกอบด้วยหลายรูปแบบ การทดสอบแรงดึง (Tensile Test) เพื่อวัดความต้านทานการดึงและความยืดหยุ่นของวัสดุ การทดสอบความแข็ง(Hardness Test) ที่ช่วยบ่งชี้ความทนทานต่อการขูดขีดหรือการสึกหรอ การทดสอบแรงกระแทก (Impact Test) เพื่อประเมินความสามารถในการดูดซับพลังงานจากแรงกระแทกโดยไม่แตกหัก การทดสอบแรงอัด (Compression Test) เพื่อวัดความสามารถในการทนต่อแรงกดและการบีบอัด นอกจากนี้ยังมีการทดสอบที่จำลองสภาพแวดล้อมจริง เช่น การทดสอบความทนทานต่ออุณหภูมิและความชื้นซ้ำ ๆ เพื่อประเมินความเสถียรของวัสดุเมื่อเผชิญกับการเปลี่ยนแปลงสภาพอากาศหรือการใช้งานในระยะยาว 5.Environmental stress tests การทดสอบความทนทานต่อสภาพแวดล้อมเป็นกระบวนการที่จำลองสภาวะที่วัสดุหรือผลิตภัณฑ์จะต้องเผชิญในโลกแห่งความจริง เพื่อประเมินความสามารถในการทนต่อการเสื่อมสภาพและความเสียหายจากปัจจัยต่าง ๆ เช่น ความชื้น อุณหภูมิ และรังสี UV ตัวอย่างการทดสอบที่นิยมใช้ ได้แก่ การทดสอบพ่นไอเกลือ (Salt Spray Test) เพื่อจำลองสภาวะกัดกร่อนจากไอเกลือในพื้นที่ชายฝั่งทะเล การทดสอบช็อกความร้อน (Thermal Shock Test) ที่ทำให้วัสดุเผชิญกับการเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็ว เพื่อประเมินความต้านทานต่อการแตกร้าวหรือบิดงอ การทดสอบด้วยรังสี UV หรือ Xenon Arc Exposure เพื่อจำลองการเสื่อมสภาพจากแสงแดดและสภาพอากาศภายนอก ความจำเป็นในการทดสอบวัสดุสำหรับธุรกิจที่ต้องการขยายสู่ตลาดโลก 1.ตรวจสอบคุณภาพ การทดสอบวัสดุช่วยให้มั่นใจว่าวัสดุที่ใช้ในการผลิตมีคุณสมบัติตรงตามมาตรฐานหรือข้อกำหนดที่วางไว้ เช่น ในกรณีของพลาสติก อาจต้องมีค่าความยืดหยุ่นหรือความทนแรงดึงที่เหมาะสม เพื่อให้รองรับแรงกระทำระหว่างการใช้งานได้โดยไม่เสียรูปหรือแตกร้าว ขณะที่วัสดุประเภทโลหะก็ต้องมีค่าความแข็งแรงที่เพียงพอ ไม่เปราะหรือหักง่ายเมื่อรับน้ำหนักหรือแรงกระแทก ซึ่งการควบคุมคุณภาพด้วยการทดสอบเชิงเทคนิคเหล่านี้ เป็นขั้นตอนสำคัญในการลดความเสี่ยงของปัญหาในกระบวนการผลิตและการใช้งานจริง 2.ประเมินความปลอดภัย การทดสอบวัสดุเป็นขั้นตอนสำคัญในการประเมินความปลอดภัยของผลิตภัณฑ์ก่อนออกสู่ตลาด โดยมีเป้าหมายเพื่อป้องกันความเสียหายที่อาจเกิดขึ้นระหว่างการใช้งานจริง ซึ่งอาจส่งผลต่อทั้งทรัพย์สินและชีวิตผู้บริโภค ตัวอย่างเช่น การตรวจสอบแบตเตอรี่เพื่อป้องกันไม่ให้เกิดการลุกไหม้จากความร้อนสะสม หรือการทดสอบสายไฟว่ามีฉนวนที่สามารถรองรับกระแสไฟได้โดยไม่ละลาย รวมถึงการทดสอบความแข็งแรงของเครื่องมือแพทย์ที่ต้องทนต่อแรงกดหรือแรงดึงโดยไม่แตกหัก เพื่อให้มั่นใจได้ว่าสินค้าทุกชิ้นมีความปลอดภัยตามมาตรฐานที่กำหนด 3.การรับรองมาตรฐาน ในโลกธุรกิจที่มีการแข่งขันสูง การรับรองมาตรฐานสากลถือเป็นสิ่งจำเป็น โดยเฉพาะสำหรับสินค้าที่ต้องส่งออกหรือนำเข้าไปยังประเทศต่าง ๆ ซึ่งมักมีข้อกำหนดด้านคุณภาพ ความปลอดภัย และสิ่งแวดล้อมอย่างเข้มงวด การทดสอบวัสดุจึงเป็นขั้นตอนสำคัญในการตรวจสอบว่าสินค้าตรงตามข้อกำหนดของมาตรฐานสากลต่าง ๆ เช่น ISO, ASTM, RoHS หรือ REACH ทั้งนี้เพื่อให้มั่นใจว่าสินค้าสามารถผ่านเกณฑ์ทางกฎหมายของประเทศปลายทาง และสามารถวางจำหน่ายได้อย่างถูกต้องตามกฎระเบียบในระดับโลก ซึ่งช่วยเพิ่มโอกาสทางการค้าและความน่าเชื่อถือของแบรนด์ในสายตาของลูกค้าต่างประเทศ 4.การวิเคราะห์ความเสียหาย เมื่อเกิดความเสียหายกับชิ้นส่วนหรือผลิตภัณฑ์ ไม่ว่าจะในขั้นตอนการผลิตหรือหลังออกสู่ตลาด การวิเคราะห์ความเสียหายจะช่วยระบุสาเหตุที่แท้จริงว่าเกิดจากข้อบกพร่องของวัสดุ การออกแบบที่ไม่เหมาะสม หรือปัจจัยภายนอกอื่น ๆ การตรวจสอบอย่างเป็นระบบด้วยเทคนิคทางวิศวกรรมและการทดสอบวัสดุจะช่วยให้สามารถแก้ไขปัญหาได้ตรงจุด ป้องกันไม่ให้เกิดซ้ำในอนาคต ที่สำคัญยังช่วยลดความเสี่ยงในการเรียกคืนสินค้า ซึ่งอาจก่อให้เกิดต้นทุนสูง และส่งผลกระทบต่อภาพลักษณ์และความน่าเชื่อถือของแบรนด์ในระยะยาว 5. สิ่งแวดล้อมและสุขภาพ การทดสอบวัสดุมีบทบาทสำคัญในการประเมินผลกระทบต่อสิ่งแวดล้อมและสุขภาพของผู้บริโภค โดยเฉพาะการตรวจหาสารอันตรายที่อาจแฝงอยู่ในผลิตภัณฑ์ เช่น ตะกั่ว แคดเมียม หรือสารระเหยอินทรีย์ (VOCs) ซึ่งสารเหล่านี้สามารถสะสมในร่างกายและก่อให้เกิดอันตรายทั้งในระยะสั้นและระยะยาว การตรวจสอบอย่างเข้มงวดตั้งแต่ขั้นตอนการผลิตจึงช่วยลดความเสี่ยงต่อสุขภาพของผู้ใช้งาน และยังช่วยให้ธุรกิจสอดคล้องกับแนวทาง ESG (Environmental, Social, Governance) ซึ่งเป็นกรอบการดำเนินงานที่ภาคธุรกิจทั่วโลกให้ความสำคัญในด้านความยั่งยืน ความรับผิดชอบต่อสังคม และการกำกับดูแลกิจการอย่างมีจริยธรรม ทดสอบวัสดุมาตรฐานโลกด้วยแล็บ Als Testing การทดสอบวัสดุเป็นกุญแจสำคัญในการสร้างความมั่นใจเรื่องคุณภาพและความปลอดภัยของผลิตภัณฑ์ เพื่อเปิดประตูสู่ตลาดโลกอย่างมั่นคง Als Testing ด้วยประสบการณ์และเทคโนโลยีระดับโลก พร้อมให้บริการทดสอบวัสดุที่ครอบคลุมและได้มาตรฐานสากล ช่วยให้ธุรกิจไทยลดความเสี่ยง ตอบโจทย์ข้อกำหนดต่างประเทศ และสร้างความเชื่อมั่นแก่ลูกค้า เลือก Als Testing เป็นพาร์ทเนอร์ของคุณ เพื่อยกระดับมาตรฐานและขยายโอกาสทางธุรกิจสู่ตลาดโลกอย่างมั่นใจและยั่งยืน

เมษายน 30, 2025

การวิเคราะห์องค์ประกอบของวัสดุแบบแม่นยำด้วยเทคนิค SEM-EDX

อ่านเพิ่มเติมความเข้าใจพื้นฐานเกี่ยวกับเทคนิค SEM-EDX

ในวงการวิศวกรรม งานวิจัย และการควบคุมคุณภาพในอุตสาหกรรมการผลิต องค์ประกอบของวัสดุถือเป็นปัจจัยสำคัญที่ส่งผลต่อคุณสมบัติและประสิทธิภาพของผลิตภัณฑ์ เทคนิค SEM-EDX (Scanning Electron Microscopy with Energy Dispersive X-ray Spectroscopy) เป็นเครื่องมือวิเคราะห์ขั้นสูงที่ได้รับการยอมรับในระดับสากลสำหรับการวิเคราะห์องค์ประกอบของวัสดุในระดับจุลภาค

เทคนิค SEM-EDX ประกอบด้วยเทคโนโลยีสองส่วนที่ทำงานร่วมกัน ได้แก่:

SEM (Scanning Electron Microscope) – กล้องจุลทรรศน์อิเล็กตรอนแบบสแกน ที่ใช้ลำอิเล็กตรอนในการสร้างภาพจากพื้นผิววัสดุที่มีความละเอียดสูง โดยสามารถให้กำลังขยายได้ถึง 500,000 เท่า และมีความละเอียดในระดับนาโนเมตร ตามมาตรฐาน ISO/TS 24597

EDX (Energy Dispersive X-ray Spectroscopy) – เทคนิคการวิเคราะห์ที่ใช้วัดพลังงานของรังสีเอกซ์ที่ปล่อยออกมาจากวัสดุเมื่อถูกกระตุ้นด้วยลำอิเล็กตรอน ซึ่งช่วยระบุธาตุองค์ประกอบและปริมาณของแต่ละธาตุในตัวอย่าง โดยมีขีดจำกัดการตรวจวัด (Detection Limit) ที่ประมาณ 0.1-1% โดยน้ำหนัก

การผสมผสานเทคโนโลยีทั้งสองนี้ทำให้ SEM-EDX สามารถให้ข้อมูลเชิงลึกทั้งด้านโครงสร้างทางกายภาพและองค์ประกอบทางเคมีของวัสดุในพื้นที่เดียวกัน ซึ่งเป็นข้อมูลที่มีความสำคัญอย่างยิ่งในการวิเคราะห์คุณภาพและการแก้ไขปัญหาในกระบวนการผลิต

หลักการทำงานทางวิทยาศาสตร์ของ SEM-EDX

การทำงานของ SEM-EDX อาศัยหลักการทางฟิสิกส์และเคมีที่ซับซ้อนแต่มีความแม่นยำสูง โดยมีขั้นตอนหลักดังนี้:

การเตรียมตัวอย่าง – ตัวอย่างต้องผ่านกระบวนการเตรียมตามมาตรฐาน ASTM E1508 ซึ่งอาจรวมถึงการขัดผิว การทำความสะอาดด้วยตัวทำละลาย และการเคลือบด้วยวัสดุนำไฟฟ้า (เช่น ทอง หรือคาร์บอน) หากตัวอย่างไม่นำไฟฟ้า

การสร้างภาพด้วย SEM – เมื่อลำอิเล็กตรอนกระทบกับผิววัสดุ จะเกิดปรากฏการณ์การปลดปล่อยอิเล็กตรอนทุติยภูมิ (Secondary Electrons) และอิเล็กตรอนกระเจิงกลับ (Backscattered Electrons) ซึ่งถูกตรวจจับและนำมาสร้างเป็นภาพที่มีความละเอียดสูงของพื้นผิวและโครงสร้างภายในของวัสดุ

การวิเคราะห์ด้วย EDX – เมื่ออิเล็กตรอนพลังงานสูงกระทบกับอะตอมในวัสดุ จะทำให้อิเล็กตรอนในระดับพลังงานชั้นในถูกกระตุ้นให้หลุดออกไป ทำให้เกิดช่องว่างซึ่งจะถูกแทนที่โดยอิเล็กตรอนจากระดับพลังงานที่สูงกว่า ในขณะที่อิเล็กตรอนเคลื่อนที่ลงมาสู่ระดับพลังงานที่ต่ำกว่า จะปลดปล่อยพลังงานในรูปของรังสีเอกซ์ที่มีพลังงานจำเพาะสำหรับแต่ละธาตุ

การระบุธาตุและปริมาณ – เครื่องตรวจวัด EDX จะวัดพลังงานของรังสีเอกซ์ที่ปล่อยออกมา และนำมาวิเคราะห์เปรียบเทียบกับค่ามาตรฐานเพื่อระบุชนิดของธาตุและปริมาณเชิงสัมพัทธ์ โดยมีซอฟต์แวร์ที่ใช้อัลกอริทึมการประมวลผลตามมาตรฐาน ISO 22309 และ ASTM E1508

ความแม่นยำของการวิเคราะห์ด้วย SEM-EDX ขึ้นอยู่กับหลายปัจจัย เช่น คุณภาพของการเตรียมตัวอย่าง ความละเอียดของเครื่องมือ และความเชี่ยวชาญของผู้วิเคราะห์ โดยทั่วไปสามารถให้ความแม่นยำในเชิงปริมาณที่ ±1-2% สำหรับธาตุหลัก และ ±5-10% สำหรับธาตุที่มีปริมาณน้อย (trace elements)

ประโยชน์ด้านวิศวกรรมและการควบคุมคุณภาพของ SEM-EDX

เทคนิค SEM-EDX มีคุณสมบัติหลายประการที่ทำให้เป็นเครื่องมือที่มีประสิทธิภาพสูงในการวิเคราะห์วัสดุ:

ความแม่นยำในระดับจุลภาค – สามารถวิเคราะห์องค์ประกอบในพื้นที่เล็กถึงระดับไมโครเมตรหรือน้อยกว่า ทำให้สามารถตรวจสอบความแตกต่างขององค์ประกอบในโครงสร้างระดับจุลภาค เช่น รอยต่อ หรือบริเวณที่มีความเข้มข้นของธาตุแตกต่างกัน

การวิเคราะห์แบบไม่ทำลาย – เทคนิคนี้เป็นการวิเคราะห์ที่ไม่ทำลายโครงสร้างหลักของตัวอย่าง ทำให้สามารถนำตัวอย่างไปวิเคราะห์ด้วยเทคนิคอื่นเพิ่มเติมได้ แม้จะต้องเตรียมตัวอย่างบางประเภทก่อนการวิเคราะห์

การวิเคราะห์แบบบูรณาการ – การรวมระบบการสร้างภาพและการวิเคราะห์องค์ประกอบไว้ในเครื่องเดียวกัน ทำให้สามารถสหสัมพันธ์ข้อมูลทางกายภาพและทางเคมีได้อย่างมีประสิทธิภาพ

ความรวดเร็วในการวิเคราะห์ – สามารถให้ผลการวิเคราะห์เบื้องต้นได้ภายในเวลาไม่กี่นาที และการวิเคราะห์โดยละเอียดภายใน 1-2 ชั่วโมง ซึ่งช่วยลดเวลาในกระบวนการควบคุมคุณภาพและการแก้ไขปัญหา

ความยืดหยุ่นในการวิเคราะห์ – สามารถวิเคราะห์วัสดุได้หลากหลายประเภท ทั้งโลหะ พอลิเมอร์ เซรามิก วัสดุผสม และวัสดุกึ่งตัวนำ ทำให้เหมาะกับอุตสาหกรรมหลายประเภท

ข้อจำกัดที่ควรพิจารณา

แม้ SEM-EDX จะเป็นเครื่องมือที่มีประสิทธิภาพสูง แต่ก็มีข้อจำกัดที่ผู้ใช้ควรตระหนัก:

ขีดจำกัดในการตรวจวัดธาตุเบา – ระบบ EDX มักมีข้อจำกัดในการตรวจวัดธาตุที่มีเลขอะตอมต่ำกว่า 11 (โซเดียม) และไม่สามารถตรวจวัดธาตุเบาบางชนิด เช่น ไฮโดรเจน ฮีเลียม และลิเทียม ได้

ความแม่นยำในเชิงปริมาณ – แม้จะสามารถให้ข้อมูลเชิงปริมาณได้ แต่อาจมีความคลาดเคลื่อนสูงกว่าเทคนิคเฉพาะทางอื่นๆ เช่น XRF (X-ray Fluorescence) หรือ ICP-MS (Inductively Coupled Plasma Mass Spectrometry)

การเตรียมตัวอย่าง – ตัวอย่างต้องมีพื้นผิวที่เรียบและสะอาด จึงอาจต้องมีการเตรียมตัวอย่างที่ซับซ้อนในบางกรณี ซึ่งอาจส่งผลต่อโครงสร้างของตัวอย่างได้

ค่าใช้จ่าย – เครื่องมือ SEM-EDX มีราคาสูงและต้องการผู้เชี่ยวชาญในการใช้งานและบำรุงรักษา ทำให้มีต้นทุนการวิเคราะห์ที่สูงกว่าเทคนิคพื้นฐานอื่นๆ

การประยุกต์ใช้ SEM-EDX ในภาคอุตสาหกรรม

เทคนิค SEM-EDX มีการประยุกต์ใช้อย่างกว้างขวางในหลากหลายอุตสาหกรรม ดังนี้:

อุตสาหกรรมโลหะและวัสดุกรณีศึกษา: การวิเคราะห์ความล้มเหลวของท่อที่เกิดการแตกร้าวในระบบส่งน้ำมัน โดยพบการแยกตัวของซัลไฟด์บริเวณรอยแตกซึ่งเป็นสาเหตุของความเสียหาย (ที่มา: Journal of Failure Analysis and Prevention, Vol. 18, 2018)

การตรวจสอบองค์ประกอบของโลหะผสมตามมาตรฐาน ASTM E1508

การวิเคราะห์ความไม่สม่ำเสมอของธาตุในชิ้นงาน เช่น การแยกตัวของเฟส (Phase Segregation)

การตรวจสอบการปนเปื้อนที่ผิวและรอยต่อระหว่างชั้นเคลือบ

อุตสาหกรรมอิเล็กทรอนิกส์กรณีศึกษา: การตรวจพบสาเหตุของการล้มเหลวในการทำงานของ MEMS Sensor เนื่องจากการปนเปื้อนของซิลิกอนในชั้นเคลือบทองที่ใช้ในการเชื่อมต่อ (ที่มา: IEEE Transactions on Device and Materials Reliability, Vol. 20, 2020)

การวิเคราะห์ความบกพร่องในแผงวงจรและชิ้นส่วนอิเล็กทรอนิกส์

การตรวจสอบคุณภาพของจุดเชื่อมต่อและการบัดกรี

การวิเคราะห์องค์ประกอบของวัสดุกึ่งตัวนำตามมาตรฐาน IEC 61249

อุตสาหกรรมยานยนต์และการบิน

การวิเคราะห์ความล้มเหลวของชิ้นส่วนยานยนต์และอากาศยาน

การตรวจสอบคุณภาพของรอยเชื่อมและจุดต่อระหว่างวัสดุต่างชนิด

การวิเคราะห์การสึกหรอและการกัดกร่อนตามมาตรฐาน SAE J1757

การวิจัยและพัฒนาวัสดุใหม่

การศึกษาโครงสร้างและองค์ประกอบของวัสดุนาโนและวัสดุก้าวหน้า

การวิเคราะห์การกระจายตัวของอนุภาคในวัสดุผสม

การตรวจสอบความสม่ำเสมอของชั้นเคลือบบางในอุปกรณ์อิเล็กทรอนิกส์และโซลาร์เซลล์

การเลือกใช้บริการวิเคราะห์ SEM-EDX จากผู้เชี่ยวชาญ

การวิเคราะห์ด้วยเทคนิค SEM-EDX ที่มีประสิทธิภาพต้องอาศัยทั้งเครื่องมือที่มีความแม่นยำสูงและผู้เชี่ยวชาญที่มีประสบการณ์ในการวิเคราะห์และแปลผล ปัจจัยที่ควรพิจารณาในการเลือกใช้บริการวิเคราะห์ประกอบด้วย:

การรับรองมาตรฐาน – ห้องปฏิบัติการที่ได้รับการรับรองมาตรฐาน ISO/IEC 17025 ซึ่งเป็นมาตรฐานสากลสำหรับห้องปฏิบัติการทดสอบและสอบเทียบ

เครื่องมือและเทคโนโลยี – เครื่อง SEM-EDX ที่ทันสมัยและได้รับการบำรุงรักษาอย่างสม่ำเสมอ มีความละเอียดและความแม่นยำสูง

ประสบการณ์และความเชี่ยวชาญ – ทีมนักวิทยาศาสตร์และวิศวกรที่มีความเชี่ยวชาญในการวิเคราะห์วัสดุและการแปลผลข้อมูล SEM-EDX

การรายงานผลที่ครบถ้วน – รายงานผลการวิเคราะห์ที่มีข้อมูลครบถ้วน ทั้งภาพถ่าย SEM สเปกตรัม EDX การวิเคราะห์เชิงปริมาณ และการแปลผล

Alstesting เป็นหนึ่งในผู้ให้บริการวิเคราะห์ด้วยเทคนิค SEM-EDX ที่ได้รับการรับรองมาตรฐาน ISO/IEC 17025 และมีประสบการณ์ในการวิเคราะห์วัสดุมากกว่า 40 ปี บริการครอบคลุมการวิเคราะห์วัสดุหลากหลายประเภท ทั้งสำหรับภาคการวิจัย สถาบันการศึกษา และภาคอุตสาหกรรม

ด้วยบุคลากรที่มีความเชี่ยวชาญและเครื่องมือวิเคราะห์ที่ทันสมัย Alstesting สามารถให้บริการวิเคราะห์ที่มีความแม่นยำสูงและให้คำปรึกษาเชิงเทคนิคเพื่อช่วยในการแก้ไขปัญหาและพัฒนาคุณภาพของผลิตภัณฑ์อย่างมีประสิทธิภาพ

สรุป

เทคนิค SEM-EDX เป็นเครื่องมือวิเคราะห์ที่มีประสิทธิภาพสูงในการตรวจสอบโครงสร้างและองค์ประกอบของวัสดุในระดับจุลภาค ด้วยความสามารถในการให้ข้อมูลทั้งด้านโครงสร้างทางกายภาพและองค์ประกอบทางเคมีในเครื่องเดียวกัน ทำให้เป็นเครื่องมือที่มีความสำคัญในการควบคุมคุณภาพและการวิจัยพัฒนาในหลากหลายอุตสาหกรรม

การเลือกใช้บริการวิเคราะห์จากห้องปฏิบัติการที่ได้มาตรฐานและมีความเชี่ยวชาญ จะช่วยให้ได้ผลการวิเคราะห์ที่มีความน่าเชื่อถือและสามารถนำไปใช้ในการพัฒนาและแก้ไขปัญหาได้อย่างมีประสิทธิภาพ

เมษายน 25, 2025

ความจำเป็นของการทดสอบ Salt Spray สำหรับผลิตภัณฑ์โลหะ

อ่านเพิ่มเติมSalt Spray Test คืออะไร?

การทดสอบ Salt Spray Test เป็นวิธีมาตรฐานในการประเมินความสามารถในการต้านทานการกัดกร่อนของโลหะและวัสดุเคลือบผิว กระบวนการนี้เป็นที่ยอมรับในระดับสากลและถือเป็นขั้นตอนสำคัญในการรับรองคุณภาพของผลิตภัณฑ์โลหะ เช่น อุปกรณ์ยึดต่างๆ ชิ้นส่วนยานยนต์ และวัสดุโครงสร้างทางวิศวกรรม

การทดสอบนี้ดำเนินการโดยการจำลองสภาพแวดล้อมที่มีความเข้มข้นของไอเกลือสูง ซึ่งเป็นสภาวะที่เร่งให้เกิดการกัดกร่อนในระยะเวลาอันสั้น แทนที่จะต้องรอเป็นเดือนหรือปีในสภาพการใช้งานจริง ผลการทดสอบนี้สามารถคาดการณ์อายุการใช้งานและประสิทธิภาพของวัสดุเมื่อต้องเผชิญกับสภาพแวดล้อมที่มีการกัดกร่อนได้อย่างแม่นยำ

ความจำเป็นของการทดสอบ Salt Spray สำหรับผลิตภัณฑ์โลหะ

โลหะทุกชนิดมีความเสี่ยงต่อการเกิดสนิมและการเสื่อมสภาพเมื่อสัมผัสกับสภาพแวดล้อมที่มีความชื้นและมีสารกัดกร่อน โดยเฉพาะอย่างยิ่งในประเทศไทยที่มีสภาพอากาศร้อนชื้นและพื้นที่ติดทะเลหลายส่วน ซึ่งมีความเข้มข้นของไอเกลือในบรรยากาศสูง

การเกิดสนิมไม่เพียงส่งผลต่อความสวยงามของผลิตภัณฑ์แต่ยังลดทอนคุณสมบัติทางกลที่สำคัญ เช่น:

ความแข็งแรงของโครงสร้าง

ความต้านทานต่อแรงดึง

ความทนทานต่อแรงกระแทก

อายุการใช้งานของวัสดุ

องค์กรมาตรฐานสากล เช่น ISO, ASTM และ JIS ได้กำหนดเกณฑ์การทดสอบ Salt Spray ไว้เพื่อให้ผลิตภัณฑ์มีคุณภาพตามมาตรฐานที่กำหนด การไม่ผ่านการทดสอบนี้อาจส่งผลให้ผลิตภัณฑ์ไม่ได้รับการรับรองมาตรฐานและถูกปฏิเสธจากตลาด ทำให้เกิดความเสียหายทางธุรกิจอย่างมีนัยสำคัญ

กระบวนการทดสอบ Salt Spray ตามมาตรฐานสากล

การทดสอบ Salt Spray ดำเนินการตามขั้นตอนที่เป็นระบบและมีความแม่นยำสูง ประกอบด้วย:

การเตรียมตัวอย่างทดสอบ: ชิ้นงานโลหะจะถูกทำความสะอาดตามมาตรฐาน ISO 8407 เพื่อกำจัดสิ่งปนเปื้อนที่อาจส่งผลต่อความแม่นยำของการทดสอบ จากนั้นจัดวางในตำแหน่งที่เหมาะสมภายในห้องทดสอบ (Salt Spray Chamber)

การควบคุมสภาวะทดสอบ: ระบบจะทำการฉีดพ่นละอองสารละลายโซเดียมคลอไรด์(NaCl) ที่มีความเข้มข้น 5% ±0.5% ในอุณหภูมิควบคุม 35°C ±2°C และค่า pH ระหว่าง 6.5-7.2 เพื่อสร้างสภาวะการกัดกร่อนที่เป็นมาตรฐาน

ระยะเวลาทดสอบตามมาตรฐาน: การทดสอบจะดำเนินการตามระยะเวลาที่กำหนดโดยมาตรฐานสากล ดังนี้:

48 ชั่วโมง: มาตรฐานขั้นพื้นฐานสำหรับผลิตภัณฑ์ทั่วไป (ISO 9227)

96 ชั่วโมง: เกณฑ์มาตรฐานสำหรับอุตสาหกรรม (ASTM B117)

240 ชั่วโมงขึ้นไป: มาตรฐานสูงสำหรับผลิตภัณฑ์ที่ต้องใช้งานในสภาพแวดล้อมที่รุนแรง (JIS Z 2371)

การวิเคราะห์ผลทดสอบ: เมื่อครบกำหนดเวลา ชิ้นงานจะถูกนำมาประเมินตามเกณฑ์มาตรฐานด้วยการตรวจวัด:

ปริมาณพื้นที่ที่เกิดสนิม (ต้องไม่เกินค่าที่กำหนด)

การยึดเกาะของชั้นเคลือบ (ต้องไม่มีการหลุดลอกหรือพอง)

การวัดความหนาของชั้นเคลือบที่เหลืออยู่ (ต้องไม่ลดลงเกินเกณฑ์ที่กำหนด)

การทดสอบทางกลหลังการทดสอบการกัดกร่อน (ต้องไม่สูญเสียคุณสมบัติเชิงกล)

ผลกระทบทางธุรกิจจากการไม่ผ่านการทดสอบ

ในบริบทของอุตสาหกรรมการส่งออก การไม่ผ่านการทดสอบ Salt Spray Test มีผลกระทบที่สำคัญต่อธุรกิจหลายประการ:

การไม่ผ่านการรับรองมาตรฐาน: ผลิตภัณฑ์โลหะที่ไม่ผ่านการทดสอบจะไม่ได้รับการรับรองตามมาตรฐานสากล ส่งผลให้ไม่สามารถจำหน่ายในตลาดที่มีข้อกำหนดด้านคุณภาพสูง

การถูกปฏิเสธสินค้าจากลูกค้า: กรณีศึกษาจากผู้ส่งออกชิ้นส่วนโลหะแสดงให้เห็นว่า การส่งมอบผลิตภัณฑ์ที่ไม่ผ่านการทดสอบอาจนำไปสู่การถูกปฏิเสธสินค้าทั้งหมด และต้องแบกรับต้นทุนการขนส่งสินค้ากลับ

ความเสียหายต่อภาพลักษณ์: บริษัทที่มีประวัติการส่งมอบผลิตภัณฑ์ที่ไม่ได้มาตรฐานจะได้รับความเชื่อมั่นลดลงในระยะยาว ส่งผลต่อโอกาสทางธุรกิจในอนาคต

ค่าใช้จ่ายในการแก้ไขและปรับปรุง: การต้องนำผลิตภัณฑ์กลับมาปรับปรุงหลังจากถูกปฏิเสธส่งผลให้เกิดต้นทุนเพิ่มเติมทั้งในแง่ของวัตถุดิบ กระบวนการผลิต และความล่าช้าในการส่งมอบ

การเลือกใช้บริการทดสอบจากองค์กรที่เชื่อถือได้

การเลือกใช้บริการทดสอบ Salt Spray จากห้องปฏิบัติการที่ได้มาตรฐานถือเป็นปัจจัยสำคัญในการรับรองคุณภาพผลิตภัณฑ์ ALS Testing เป็นหนึ่งในห้องปฏิบัติการทดสอบที่ได้รับการรับรองมาตรฐาน ISO/IEC 17025 ซึ่งเป็นมาตรฐานสากลสำหรับห้องปฏิบัติการทดสอบและสอบเทียบ

ALS Testing นำเสนอบริการทดสอบที่ครอบคลุมความต้องการของภาคอุตสาหกรรมโลหะ ด้วยจุดเด่นดังนี้:

ความแม่นยำสูง: ใช้เครื่องมือที่ได้มาตรฐานและผ่านการสอบเทียบอย่างสม่ำเสมอ

บุคลากรที่มีความเชี่ยวชาญ: ทีมนักวิทยาศาสตร์และวิศวกรที่มีประสบการณ์ในอุตสาหกรรมโลหะมากกว่า 20 ปี

การรับรองผลการทดสอบ: ออกรายงานผลการทดสอบที่ได้รับการรับรองและเป็นที่ยอมรับในระดับสากล

การให้คำปรึกษา: ให้คำแนะนำเชิงเทคนิคเพื่อปรับปรุงคุณภาพผลิตภัณฑ์ตามผลการทดสอบ

ด้วยการเลือกใช้บริการจากองค์กรที่มีความน่าเชื่อถือ ผู้ประกอบการสามารถมั่นใจได้ว่าผลิตภัณฑ์ของตนจะมีคุณภาพตามมาตรฐานสากล เพิ่มโอกาสในการแข่งขันในตลาดโลก และสร้างความยั่งยืนให้กับธุรกิจในระยะยาว

มีนาคม 15, 2025

การทดสอบวัสดุ: ปัจจัยสำคัญในงานอุตสาหกรรม

อ่านเพิ่มเติมความสำคัญของการวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือ

การทดสอบวัสดุ เป็นกระบวนการสำคัญที่ช่วยให้วิศวกรและผู้ผลิตมั่นใจได้ว่าวัสดุที่เลือกใช้มีคุณสมบัติเหมาะสมกับการใช้งาน ในโลกอุตสาหกรรมปัจจุบัน การทดสอบวัสดุที่มีประสิทธิภาพช่วยลดความเสี่ยงในการผลิต เพิ่มความปลอดภัย และลดต้นทุนจากความผิดพลาดที่อาจเกิดขึ้น

การทดสอบวัสดุคืออะไร?

การทดสอบวัสดุ หมายถึง วิธีการในการทดสอบหรือตรวจสอบคุณสมบัติต่างๆ ของตัววัสดุ ไม่ว่าจะเป็นคุณสมบัติเชิงกล (Mechanical Properties) ซึ่งหมายถึง พฤติกรรมอย่างหนึ่งของวัสดุ ที่สามารถแสดงออกมาเมื่อมีแรงจากภายนอกมากระทำต่อวัสดุ รวมทั้งคุณสมบัติทางเคมี (Chemical Properties) ซึ่งหมายถึง การเกิดปฏิกิริยาเคมีและองค์ประกอบทางเคมี และอีกหนึ่งสมบัติได้แก่คุณสมบัติทางฟิสิกส์ (Physical Properties) ซึ่งหมายถึงคุณลักษณะของเนื้อวัสดุ เป็นต้น

การทดสอบทำไปเพื่อศึกษาพฤติกรรม ปฏิกิริยาต่างๆ ที่เกิดขึ้น เมื่ออยู่ในสภาวะการใช้งานทางอุตสาหกรรม รวมทั้งเป็นการทดสอบเพื่อตรวจสอบชนิดหรือความบกพร่องของเนื้อวัสดุ ตรวจสอบคุณสมบัติต่างๆ ของวัสดุอย่างเป็นระบบ โดยครอบคลุมการวิเคราะห์ในหลายมิติ ได้แก่:

1. คุณสมบัติเชิงกล (Mechanical Properties) – เป็นพฤติกรรมของวัสดุเมื่อมีแรงภายนอกมากระทำ เช่น ความแข็งแรงดึง ความเหนียว และความต้านทานการล้า

2. คุณสมบัติทางเคมี (Chemical Properties) – เกี่ยวข้องกับการเกิดปฏิกิริยาเคมีและองค์ประกอบทางเคมีของวัสดุ เช่น การกัดกร่อน และความทนทานต่อสารเคมี

3. คุณสมบัติทางฟิสิกส์ (Physical Properties) – หมายถึงลักษณะทางกายภาพของวัสดุ เช่น ความหนาแน่น การนำความร้อน และการนำไฟฟ้า

การทดสอบวัสดุไม่เพียงแต่ช่วยให้เราเข้าใจพฤติกรรมของวัสดุเมื่ออยู่ในสภาวะการใช้งานจริง แต่ยังช่วยในการตรวจสอบความบกพร่องและรับรองคุณภาพก่อนนำไปใช้งานในอุตสาหกรรม

ประเภทของการทดสอบวัสดุ

โดยพื้นฐาน เราสามารถแบ่งการทดสอบวัสดุออกเป็น 2 ประเภทหลัก ดังนี้:

1. การทดสอบแบบทำลาย (Destructive Testing หรือ DT)

การทดสอบแบบนี้จะทำให้ชิ้นวัสดุทดสอบ (Specimen) เกิดการเปลี่ยนแปลงรูปร่างอย่างถาวรหรือถูกทำลาย เพื่อวิเคราะห์คุณสมบัติเชิงกลของวัสดุ

ตัวอย่างการทดสอบแบบทำลาย:

– การทดสอบแรงดึง (Tensile Test) – วัดความแข็งแรงและความยืดหยุ่นของวัสดุเมื่อถูกดึง

– การทดสอบแรงกระแทก (Impact Test) – ประเมินความเหนียวและความทนทานต่อแรงกระแทก

– การทดสอบความแข็ง (Hardness Test) – วัดความต้านทานต่อการเสียรูปเมื่อมีแรงกดในจุดเล็กๆ

– การทดสอบความล้า (Fatigue Test) – ประเมินอายุการใช้งานของวัสดุภายใต้แรงกระทำซ้ำๆ

ข้อดีของการทดสอบแบบทำลาย:

– ให้ข้อมูลเชิงปริมาณที่แม่นยำเกี่ยวกับคุณสมบัติทางกลของวัสดุ

– สามารถจำลองสภาวะการใช้งานจริงได้ใกล้เคียง

– มีมาตรฐานรองรับที่ชัดเจน เช่น มาตรฐาน ASTM และ ISO

2. การทดสอบแบบไม่ทำลาย (Non-destructive Testing หรือ NDT)

การทดสอบแบบนี้ไม่ทำให้ชิ้นวัสดุทดสอบเกิดความเสียหาย ทำให้สามารถนำวัสดุไปใช้งานต่อได้หลังการทดสอบ เหมาะสำหรับการตรวจสอบข้อบกพร่องและควบคุมคุณภาพ

ตัวอย่างการทดสอบแบบไม่ทำลาย:

– การทดสอบด้วยคลื่นอัลตราโซนิค (Ultrasonic Testing) – ตรวจหารอยแตกร้าวหรือโพรงภายในวัสดุ

– การทดสอบด้วยรังสีเอกซ์ (Radiographic Testing) – ตรวจสอบโครงสร้างภายในและความบกพร่อง

– การทดสอบด้วยสารแทรกซึม (Liquid Penetrant Testing) – ตรวจหารอยแตกร้าวที่พื้นผิว

– การทดสอบด้วยสนามแม่เหล็ก (Magnetic Particle Testing) – ตรวจหาความบกพร่องในวัสดุเหล็ก

ข้อดีของการทดสอบแบบไม่ทำลาย:

– ไม่ทำลายชิ้นงาน สามารถนำไปใช้งานต่อได้

– ประหยัดค่าใช้จ่ายในระยะยาว เพราะไม่ต้องสิ้นเปลืองวัสดุ

– สามารถทดสอบชิ้นงานจริงที่ใช้งานอยู่ได้ เช่น โครงสร้างอาคาร หรือชิ้นส่วนเครื่องจักร

การวิเคราะห์และทดสอบสารเคมีในวัสดุ

การวิเคราะห์องค์ประกอบทางเคมีเป็นส่วนสำคัญของการทดสอบวัสดุ ห้องปฏิบัติการทดสอบเคมีให้บริการวิเคราะห์คุณสมบัติทางเคมีของผลิตภัณฑ์ในหลากหลายอุตสาหกรรม โดยเฉพาะอุตสาหกรรมฮาร์ดดิสก์และยานยนต์

เครื่องมือวิเคราะห์ทางเคมีที่สำคัญ:

1. Gas Chromatography–Mass Spectrometry (GC–MS)

– เทคนิคที่รวมการแยกสารด้วยแก๊สโครมาโทกราฟีและการวิเคราะห์มวลโมเลกุล

– ใช้วิเคราะห์สารประกอบอินทรีย์ระเหยง่าย สารปนเปื้อน และสารเจือปนในวัสดุ

– สามารถตรวจหาสารในปริมาณน้อยมากได้อย่างแม่นยำ (ระดับ ppm หรือ ppb)

2. High Performance Liquid Chromatography (HPLC)

– ใช้แยกและวิเคราะห์องค์ประกอบในของเหลวที่มีความซับซ้อน

– เหมาะสำหรับสารที่ไม่ระเหยหรือไม่ทนต่อความร้อนสูง

– ใช้ในการวิเคราะห์หาปริมาณสารเคลือบผิว สารเติมแต่ง และสารตกค้างในวัสดุต่างๆ

3. Ion Chromatography (IC)

– เทคนิคเฉพาะสำหรับการวิเคราะห์ไอออนในสารละลาย

– ใช้ตรวจสอบการปนเปื้อนของไอออนที่ทำให้เกิดการกัดกร่อน

– มีความสำคัญในการทดสอบวัสดุที่ใช้ในสภาพแวดล้อมที่มีความชื้นหรือสัมผัสกับสารละลาย

ประโยชน์ของการทดสอบวัสดุในอุตสาหกรรม

การทดสอบวัสดุที่มีประสิทธิภาพมอบประโยชน์หลายประการให้กับภาคอุตสาหกรรม:

1. การประกันคุณภาพ – ช่วยให้มั่นใจว่าวัสดุและผลิตภัณฑ์มีคุณสมบัติตรงตามมาตรฐานที่กำหนด

2. การพัฒนาผลิตภัณฑ์ใหม่ – ให้ข้อมูลสำคัญในการออกแบบและพัฒนาผลิตภัณฑ์ใหม่ๆ

3. การป้องกันความล้มเหลว – ช่วยลดความเสี่ยงในการเกิดความเสียหายของชิ้นส่วนและอุปกรณ์ในระหว่างการใช้งาน

4. การลดต้นทุน – แม้จะมีค่าใช้จ่ายในการทดสอบ แต่ช่วยประหยัดค่าใช้จ่ายในระยะยาวจากการป้องกันความเสียหายและการเรียกคืนผลิตภัณฑ์

5. การปฏิบัติตามข้อกำหนด – หลายอุตสาหกรรมมีข้อกำหนดทางกฎหมายที่ต้องมีการทดสอบวัสดุก่อนนำไปใช้งาน

การทดสอบคุณสมบัติทางเคมีเฉพาะด้าน

1. การทดสอบความทนทานต่อสารเคมี

ศึกษาการเสื่อมสภาพของวัสดุเมื่อสัมผัสกับสารเคมีที่ใช้งานจริง

วัดการเปลี่ยนแปลงน้ำหนัก การเสียรูปทรง และคุณสมบัติทางกลหลังการสัมผัสสารเคมี

ประเมินอายุการใช้งานของวัสดุในสภาพแวดล้อมที่มีสารเคมีรุนแรง

2. การทดสอบการกัดกร่อน

ศึกษาอัตราการกัดกร่อนของโลหะในสภาพแวดล้อมต่างๆ

ตรวจสอบกลไกการกัดกร่อนและปัจจัยที่ส่งผลต่อการกัดกร่อน

ทดสอบประสิทธิภาพของสารป้องกันการกัดกร่อนและการเคลือบผิว

3. การทดสอบการปลดปล่อยสาร (Migration Testing)

ตรวจสอบการปลดปล่อยสารจากวัสดุสัมผัสอาหาร บรรจุภัณฑ์ หรือเครื่องมือแพทย์

ประเมินความปลอดภัยของวัสดุตามข้อกำหนดด้านสุขภาพและความปลอดภัย

ตรวจวัดปริมาณสารที่ปลดปล่อยภายใต้สภาวะการใช้งานจริง

คำถามที่พบบ่อยเกี่ยวกับการทดสอบวัสดุ

Q: การทดสอบวัสดุใช้เวลานานแค่ไหน?

A: ระยะเวลาขึ้นอยู่กับประเภทของการทดสอบ การทดสอบพื้นฐานอาจใช้เวลาเพียงไม่กี่ชั่วโมง แต่การทดสอบที่ซับซ้อน เช่น การทดสอบความล้า อาจใช้เวลาหลายวันหรือหลายสัปดาห์

Q: ควรเลือกวิธีการทดสอบวัสดุแบบใด?

A: การเลือกวิธีทดสอบขึ้นอยู่กับวัตถุประสงค์ของการทดสอบ ชนิดของวัสดุ และคุณสมบัติที่ต้องการวัด ควรปรึกษาผู้เชี่ยวชาญเพื่อเลือกวิธีที่เหมาะสมที่สุด

Q: การทดสอบวัสดุมีความจำเป็นสำหรับธุรกิจขนาดเล็กหรือไม่?

A: แม้แต่ธุรกิจขนาดเล็กก็ควรให้ความสำคัญกับการทดสอบวัสดุ เพราะช่วยรับประกันคุณภาพผลิตภัณฑ์และป้องกันปัญหาที่อาจเกิดขึ้นในอนาคต ซึ่งอาจมีค่าใช้จ่ายสูงกว่าการทดสอบหลายเท่า

สรุปการทดสอบวัสดุ

การทดสอบวัสดุเป็นกระบวนการสำคัญที่ช่วยให้ผู้ผลิตเข้าใจคุณสมบัติและข้อจำกัดของวัสดุที่ใช้ในผลิตภัณฑ์ของตน ไม่ว่าจะเป็นการทดสอบแบบทำลายหรือไม่ทำลาย ต่างก็มีบทบาทสำคัญในการประกันคุณภาพและความปลอดภัยของผลิตภัณฑ์ในอุตสาหกรรมต่างๆ

การลงทุนในการทดสอบวัสดุที่มีคุณภาพ ไม่เพียงแต่ช่วยปกป้องชื่อเสียงของแบรนด์ แต่ยังสามารถช่วยประหยัดต้นทุนในระยะยาวผ่านการลดความเสียหายและการเรียกคืนผลิตภัณฑ์อีกด้วย

สำหรับองค์กรที่ต้องการเพิ่มความมั่นใจในผลิตภัณฑ์ของตน การร่วมมือกับห้องปฏิบัติการทดสอบที่ได้รับการรับรองตามมาตรฐานสากล จะช่วยให้มั่นใจได้ว่าการทดสอบวัสดุเป็นไปอย่างถูกต้องและเชื่อถือได้

มีนาคม 12, 2025

การวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือ

อ่านเพิ่มเติมความสำคัญของการวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือ

การวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือ เป็นหัวใจสำคัญของการพัฒนาผลิตภัณฑ์ที่มีคุณภาพในอุตสาหกรรมสมัยใหม่ องค์กรที่ลงทุนในกระบวนการนี้มักประสบความสำเร็จในการลดต้นทุน เพิ่มความพึงพอใจของลูกค้า และสร้างชื่อเสียงที่แข็งแกร่งในตลาด กรณีศึกษาพบว่า 73% ของข้อบกพร่องในกระบวนการผลิตสามารถป้องกันได้ด้วยวิธีการป้องกันความเสียหายในกระบวนการผลิตที่เหมาะสม มาทำความเข้าใจถึงแต่ละด้านของการวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือกันให้ชัดเจนยิ่งขึ้น

การวิเคราะห์สาเหตุความเสียหาย (Failure Analysis)

การวิเคราะห์ความเสียหาย หรือที่เรียกอีกอย่างว่า การวิเคราะห์ความล้มเหลว คือกระบวนการค้นหาต้นตอของปัญหาที่เกิดขึ้นในกระบวนการผลิตหรือตัววัสดุ กระบวนการนี้เกิดขึ้นมาเพื่อป้องกันปัญหาก่อนที่จะลุกลามจนเกิดการเรียกคืนผลิตภัณฑ์

ประโยชน์ของการวิเคราะห์ความเสียหาย:

ช่วยระบุสาเหตุที่แท้จริงของปัญหาในกระบวนการผลิต

นำไปสู่การแก้ไขและปรับปรุงที่ตรงจุด

ลดการสูญเสียเวลาและทรัพยากรในอนาคต

การป้องกันความล้มเหลวของผลิตภัณฑ์เริ่มต้นจากการวิเคราะห์ข้อมูลความเสียหายในอดีตอย่างละเอียด

การวิเคราะห์ความเสียหาย หรือ การวิเคราะห์ความล้มเหลว ทำให้ระบุสาเหตุที่ทำให้กระบวนการผลิตเกิดปัญหา เช่น สาเหตุจากเครื่องจักรหรือในวัสดุที่ใช้ เมื่อทราบถึงต้นเหตุของความเสียหายแล้ว จะสามารถหาวิธีแก้ไขและปรับปรุงที่เหมาะสมให้มีประสิทธิภาพมากขึ้นได้ ยังช่วยลดเวลาและทรัพยากรที่ต้องใช้ในอนาคต เอแอลเอส สามารถปรับวิธีการทดสอบที่หลากหลาย เพื่อช่วยลูกค้าในการหาสาเหตุของความเสียหายหรือข้อบกพร่องบนชิ้นส่วน ไม่ว่าจะเกี่ยวข้องกับสิ่งเจือปน หรือตัวปัญหาจากวัสดุ บริการทดสอบเพื่อวิเคราะห์ความเสียหาย ได้แก่

บริการทดสอบเพื่อวิเคราะห์ความเสียหาย:

การวิเคราะห์ด้วยกล้องจุลทรรศน์แบบแสง (Optical Microscope Examination)

ใช้สำหรับตรวจสอบพื้นผิวและโครงสร้างของวัสดุในระดับที่ตามองเห็นไม่ได้

เหมาะสำหรับการตรวจหารอยแตกร้าว รอยบิ่น หรือความผิดปกติของโครงสร้าง

การทดสอบคุณภาพวัสดุด้วยวิธีนี้เป็นขั้นตอนพื้นฐานในการวิเคราะห์ความเสียหายเบื้องต้น

การวิเคราะห์ด้วยกล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราด (Scanning Electron Microscope SEM)

ให้ภาพที่มีกำลังขยายสูงกว่ากล้องจุลทรรศน์แบบแสงหลายเท่า

มาพร้อมเครื่องมือวิเคราะห์ธาตุจากรังสีเอ็กซ์ ช่วยระบุองค์ประกอบทางเคมีของวัสดุได้อย่างแม่นยำ

เป็นเทคนิคการทดสอบวัสดุขั้นสูงที่ช่วยในการระบุสาเหตุของความเสียหายได้ละเอียดยิ่งขึ้น

การวิเคราะห์หาสิ่งแปลกปลอม (Foreign Material Identifications)

ช่วยค้นหาและระบุชนิดของสิ่งปนเปื้อนที่ไม่พึงประสงค์ในผลิตภัณฑ์

สำคัญอย่างยิ่งในอุตสาหกรรมอาหาร ยา และอิเล็กทรอนิกส์ที่ต้องการความบริสุทธิ์สูง

การประเมินความเสี่ยงในกระบวนการผลิตจำเป็นต้องรวมการตรวจสอบสิ่งแปลกปลอมเพื่อป้องกันการปนเปื้อน

การวิเคราะห์ด้วยวิธีการวัดอย่างละเอียด (Micro-metrological measurements)

การวัดความสูง (Step Height Measurement)

การวัดความเรียบของผิววัสดุ (Flatness Measurement)

การวัดความไม่เรียบของผิววัสดุ (Roughness Measurement)

การใช้การวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือด้วยวิธีนี้ช่วยให้ตรวจพบความผิดปกติในระดับไมโครเมตร

การวิเคราะห์ด้วยกล้องจุลทรรศน์ FT-IR (Microscope FT-IR Analysis)

ใช้สำหรับวิเคราะห์สารอินทรีย์และสารประกอบพอลิเมอร์

สามารถระบุชนิดของวัสดุหรือสารปนเปื้อนได้อย่างแม่นยำ

เป็นส่วนสำคัญของการทดสอบความน่าเชื่อถือตามมาตรฐานสากลในอุตสาหกรรมพลาสติกและพอลิเมอร์

การวิเคราะห์ภาคตัดขวาง (Cross-sectional Analysis)

ช่วยให้เห็นโครงสร้างภายในของวัสดุหรือผลิตภัณฑ์

เหมาะสำหรับการตรวจสอบความสมบูรณ์ของชั้นเคลือบและรอยต่อระหว่างวัสดุ

วิธีการป้องกันความเสียหายในกระบวนการผลิตมักอาศัยข้อมูลจากการวิเคราะห์ภาคตัดขวางเพื่อพัฒนากระบวนการ

ธุรกิจของคุณมีกระบวนการวิเคราะห์สาเหตุความเสียหายอย่างเป็นระบบหรือไม่? หากไม่มี คุณอาจกำลังเสี่ยงกับการเรียกคืนสินค้าที่มีต้นทุนสูงในอนาคต

การเพิ่มความน่าเชื่อถือให้ผลิตภัณฑ์ (Reliability Testing)

การทดสอบความน่าเชื่อถือ คือกระบวนการประเมินว่าผลิตภัณฑ์หรือวัสดุจะสามารถทำงานได้อย่างถูกต้องภายใต้สภาวะการใช้งานปกติตลอดอายุการใช้งานที่คาดหวังหรือไม่ การทดสอบความน่าเชื่อถือตามมาตรฐานสากลไม่เพียงช่วยเพิ่มคุณภาพผลิตภัณฑ์ แต่ยังช่วยให้ผลิตภัณฑ์สามารถเข้าสู่ตลาดต่างประเทศได้อย่างมั่นใจ การทดสอบนี้ช่วยสร้างความมั่นใจว่าผลิตภัณฑ์มีคุณภาพและความปลอดภัยสูง

ประโยชน์ของการทดสอบความน่าเชื่อถือ:

สร้างความมั่นใจในคุณภาพและความปลอดภัยของผลิตภัณฑ์

ลดความเสี่ยงในการเรียกคืนสินค้า (การทดสอบความน่าเชื่อถือช่วยลดการเรียกคืนสินค้าได้ถึง 60%)

เพิ่มความไว้วางใจจากลูกค้า

สร้างชื่อเสียงที่ดีให้กับแบรนด์ในระยะยาว

การประเมินและวิเคราะห์ความน่าเชื่อถือของผลิตภัณฑ์หรือวัสดุ ทำให้มั่นใจได้ว่าผลิตภัณฑ์มีคุณภาพและปลอดภัย เช่น การทดสอบอายุการใช้งานของวัสดุ การทดสอบความคงทน หรือการตรวจสอบความเสถียรของระบบ การเพิ่มความน่าเชื่อถือไม่เพียงช่วยลดความผิดพลาดที่อาจเกิดขึ้น แต่ยังเพิ่มความไว้วางใจจากลูกค้า ซึ่งส่งผลต่อชื่อเสียงในระยะยาว

ในผลิตภัณฑ์ต่างๆ เช่น ชิ้นส่วนอิเลกทรอนิกส์ ชิ้นส่วนยานยนต์ ชิ้นส่วนสินค่าอุปโภคบริโภค มีการทดสอบความน่าเชื่อถือทั่วๆไป โดยการจำลองภายใต้สภาวะแวดล้อมที่ควบคุม เช่น

วิธีการทดสอบความน่าเชื่อถือ :

การทดสอบความน่าเชื่อถือในผลิตภัณฑ์ต่างๆ เช่น ชิ้นส่วนอิเล็กทรอนิกส์ ชิ้นส่วนยานยนต์ หรือสินค้าอุปโภคบริโภค มักจะใช้การจำลองสภาวะแวดล้อมที่ควบคุม ได้แก่:

การทดสอบภายใต้ภาวะควบคุมอุณหภูมิและความชื้น (Temperature-humidity Cycling)

จำลองการเปลี่ยนแปลงอุณหภูมิและความชื้นที่ผลิตภัณฑ์อาจต้องเผชิญในสภาพแวดล้อมจริง

ช่วยตรวจสอบความทนทานต่อการขยายตัวและหดตัวของวัสดุเมื่ออุณหภูมิเปลี่ยนแปลง

การใช้การวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือในสภาวะเร่งสามารถแสดงผลลัพธ์ได้ภายในเวลาที่สั้นลง

การทดสอบการเปลี่ยนแปลงอุณหภูมิอย่างเฉียบพลัน (Thermal Shock)

ทดสอบความสามารถในการทนต่อการเปลี่ยนแปลงอุณหภูมิแบบกะทันหัน

เหมาะสำหรับผลิตภัณฑ์ที่ต้องทำงานในสภาวะที่มีการเปลี่ยนแปลงอุณหภูมิรุนแรง

การทดสอบตามมาตรฐานความทนทานของวัสดุช่วยรับประกันว่าผลิตภัณฑ์จะสามารถทนต่อสภาพแวดล้อมที่รุนแรงได้

การศึกษาการเปลี่ยนแปลงภายใต้สารเคมีต่างๆ (Chemical Compatibility Studies)

ประเมินการตอบสนองของวัสดุเมื่อสัมผัสกับสารเคมีต่างๆ

ช่วยให้เข้าใจว่าวัสดุจะเสื่อมสภาพหรือไม่เมื่อต้องสัมผัสกับสารเคมีในการใช้งานจริง

หลายองค์กรกำลังแสวงหาวิธีการป้องกันความเสียหายในกระบวนการผลิตที่มีประสิทธิภาพ การทดสอบความเข้ากันได้ทางเคมีเป็นกุญแจสำคัญในการบรรลุเป้าหมายนี้

การทดสอบด้วยตู้ควบคุมสภาวะไอเกลือ (Salt Spray Chamber)

จำลองสภาพแวดล้อมที่มีไอเกลือ เพื่อทดสอบความต้านทานต่อการกัดกร่อน

สำคัญสำหรับวัสดุโลหะที่ใช้ในสภาพแวดล้อมทางทะเลหรือพื้นที่ที่มีความเค็มสูง

เทคนิคการทดสอบวัสดุขั้นสูงนี้ช่วยให้วิศวกรสามารถคาดการณ์อายุการใช้งานของผลิตภัณฑ์ในสภาพแวดล้อมที่มีการกัดกร่อนได้แม่นยำยิ่งขึ้น

การทดสอบภายใต้สภาวะจำลองแสงอาทิตย์ (Xenon Arc Test)

จำลองผลกระทบของรังสี UV จากแสงอาทิตย์ต่อวัสดุ

ช่วยประเมินการเสื่อมสภาพของสี พลาสติก และวัสดุต่างๆ เมื่อต้องสัมผัสกับแสงแดดเป็นเวลานาน

ผู้ผลิตชั้นนำมักจะทำการประเมินความเสี่ยงในกระบวนการผลิตควบคู่ไปกับการทดสอบการเสื่อมสภาพจาก UV

ตารางเปรียบเทียบวิธีการทดสอบความน่าเชื่อถือตามประเภทอุตสาหกรรม

วิธีการทดสอบ

อิเล็กทรอนิกส์

ยานยนต์

อาหารและยา

ก่อสร้าง

Temperature-humidity Cycling

••••

•••

••

••

Thermal Shock

••••

••••

•

•••

Chemical Compatibility

••

•••

••••

••••

Salt Spray Test

••

••••

•

••••

Xenon Arc Test

••

•••

••

••••

*หมายเหตุ: จำนวนจุด (●) แสดงถึงระดับความสำคัญของการทดสอบในแต่ละอุตสาหกรรม*

สรุป การวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือ

การวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือ เป็นกระบวนการสำคัญที่ช่วยยกระดับคุณภาพและความปลอดภัยของผลิตภัณฑ์ในอุตสาหกรรม การวิเคราะห์ความเสียหายช่วยให้เราเข้าใจสาเหตุที่แท้จริงของปัญหา นำไปสู่การแก้ไขที่ตรงจุด ในขณะที่การทดสอบความน่าเชื่อถือช่วยสร้างความมั่นใจว่าผลิตภัณฑ์จะทำงานได้อย่างถูกต้องตลอดอายุการใช้งาน

ในยุคที่การแข่งขันทางธุรกิจสูงขึ้นเรื่อยๆ การลงทุนในการวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือไม่ใช่เพียงทางเลือก แต่เป็นความจำเป็น องค์กรที่เข้าใจและนำเทคนิคเหล่านี้ไปใช้จะมีความได้เปรียบในการแข่งขันผ่านการลดต้นทุน เพิ่มคุณภาพ และสร้างความพึงพอใจให้กับลูกค้า

ต้องการคำปรึกษาเกี่ยวกับการวิเคราะห์ความเสียหายและการทดสอบความน่าเชื่อถือสำหรับธุรกิจของคุณ? ติดต่อผู้เชี่ยวชาญของเราวันนี้เพื่อรับคำแนะนำที่เหมาะสมกับความต้องการเฉพาะของคุณ

กุมภาพันธ์ 10, 2025

การทดสอบการกัดกร่อน (Corrosion Test)

อ่านเพิ่มเติมSalt Spray Test : การทดสอบความทนทานต่อการกัดกร่อนในวัสดุ

การทดสอบการกัดกร่อน (Corrosion Test) เป็นกระบวนการที่ใช้เพื่อประเมินความทนทานของวัสดุต่อการกัดกร่อนในสภาวะแวดล้อมต่าง ๆ โดยการกัดกร่อนมักเกิดขึ้นเมื่อวัสดุโดยเฉพาะโลหะทำปฏิกิริยากับสารเคมี เช่น น้ำ ออกซิเจน ก๊าซไอเสีย หรือสารละลายที่เป็นกรดหรือด่าง การทดสอบนี้สำคัญอย่างยิ่งสำหรับอุตสาหกรรมที่ต้องการความมั่นคงและความปลอดภัยในระยะยาว เช่น อุตสาหกรรมการก่อสร้าง การขนส่ง และพลังงาน

วัตถุประสงค์ของการทดสอบการกัดกร่อน

ประเมินอายุการใช้งานของวัสดุ: เพื่อให้ทราบว่าวัสดุจะสามารถใช้งานได้นานแค่ไหนก่อนที่จะเสื่อมสภาพ

เลือกวัสดุที่เหมาะสม: เพื่อเลือกวัสดุที่มีความทนทานต่อสภาวะแวดล้อมเฉพาะ เช่น สภาพกรด-ด่าง ความชื้น หรืออุณหภูมิ

ปรับปรุงกระบวนการผลิต: เพื่อปรับปรุงการเคลือบพื้นผิวหรือการเลือกวัสดุใหม่ที่มีคุณสมบัติที่ดีกว่า

เพิ่มความปลอดภัย: เพื่อป้องกันการเสื่อมสภาพที่อาจนำไปสู่ความเสียหายหรืออันตราย

การทดสอบความทนทานต่อการกัดกร่อนในวัสดุ ( Salt Spray Test )

การทดสอบ Salt Spray หรือการพ่นหมอกเกลือ เป็นกระบวนการที่ใช้ในการประเมินความทนทานของวัสดุจากการกัดกร่อนที่เกิดจากน้ำเกลือ ซึ่งจำลองสภาพแวดล้อมที่มีความชื้นสูงหรือการสัมผัสกับเกลือ โดยเฉพาะในอุตสาหกรรมที่วัสดุต้องเผชิญกับสภาพแวดล้อมที่มีการกัดกร่อนจากเกลือ เช่น ในการผลิตยานยนต์, อุตสาหกรรมการบิน, และการใช้วัสดุในทะเลหรือพื้นที่ที่มีความชื้นสูง

ในบทความนี้จะครอบคลุมถึงวิธีการทดสอบ Salt Spray, มาตรฐานที่ใช้, การตีความผลการทดสอบ, และการประยุกต์ใช้งานในอุตสาหกรรมต่างๆ รวมถึงการดูแลรักษาอุปกรณ์ในการทดสอบ

การทดสอบ Salt Spray คืออะไร?

การทดสอบ Salt Spray คือกระบวนการที่ใช้ในการจำลองสภาพแวดล้อมที่มีเกลือในอากาศ เพื่อตรวจสอบวัสดุหรือชิ้นส่วนต่างๆ ว่าสามารถทนต่อการกัดกร่อนจากเกลือได้หรือไม่ โดยการทดสอบจะทำโดยการฉีดพ่นหมอกเกลือหรือสารละลายเกลือ (NaCl) ลงบนวัสดุที่ต้องการทดสอบในห้องทดสอบที่ควบคุมอุณหภูมิและความชื้นให้เหมาะสม

การทดสอบ Salt Spray สามารถใช้ประเมินความทนทานต่อการกัดกร่อนจากเกลือในระยะยาวและดูความเสื่อมสภาพของวัสดุ เช่น การเกิดสนิมหรือการเปลี่ยนแปลงทางกายภาพของพื้นผิว

วิธีการทดสอบ Salt Spray

การทดสอบ Salt Spray จะดำเนินการในห้องทดสอบที่ออกแบบมาโดยเฉพาะ โดยในห้องทดสอบนี้จะมีการสร้างสภาพแวดล้อมที่มีความชื้นสูงและอุณหภูมิที่ควบคุมได้ เพื่อจำลองสภาพแวดล้อมที่วัสดุจะต้องเผชิญในชีวิตจริง เช่น พื้นที่ทะเลที่มีการกระทำของเกลือและความชื้นที่สูง

ขั้นตอนการทดสอบ Salt Spray :

การเตรียมตัวอย่าง: วัสดุที่ต้องการทดสอบจะถูกทำความสะอาดและเตรียมให้พร้อมเพื่อให้ผลการทดสอบแม่นยำ

การตั้งค่าห้องทดสอบ: ห้องทดสอบจะถูกตั้งค่าอุณหภูมิและความชื้นที่เหมาะสมตามมาตรฐานที่กำหนด เช่น 35°C และ 95% ความชื้นสัมพัทธ์

การพ่นเกลือ: สารละลาย NaCl จะถูกพ่นลงไปในห้องทดสอบในรูปแบบของหมอกเกลือ โดยจะพ่นจนถึงระยะเวลาที่กำหนด เช่น 48 ชั่วโมงหรือมากกว่า

การตรวจสอบผล: หลังจากเสร็จสิ้นการทดสอบ ตัวอย่างวัสดุจะถูกตรวจสอบเพื่อตรวจหาการเกิดสนิม, การเปลี่ยนแปลงสี, หรือความเสียหายที่เกิดขึ้น

มาตรฐานที่ใช้ในการทดสอบ Salt Spray

ในการทดสอบ Salt Spray มักจะอ้างอิงตามมาตรฐานต่างๆ เพื่อให้ผลการทดสอบมีความถูกต้องและเชื่อถือได้ มาตรฐานที่นิยมใช้มีดังนี้:

ASTM B117: เป็นมาตรฐานที่ใช้กันอย่างแพร่หลายสำหรับการทดสอบ Salt Spray โดยเฉพาะในอุตสาหกรรมยานยนต์และการผลิตชิ้นส่วนโลหะ

ISO 9227: มาตรฐานสากลสำหรับการทดสอบการกัดกร่อนจากเกลือ โดยมักใช้ในอุตสาหกรรมต่างๆ ที่เกี่ยวข้องกับวัสดุก่อสร้างและการผลิตเครื่องมือ

JIS Z 2371: มาตรฐานของญี่ปุ่นที่ใช้สำหรับการทดสอบ Salt Spray ซึ่งมักใช้ในอุตสาหกรรมการผลิตเครื่องจักรและอุปกรณ์

การตีความผลการทดสอบ Salt Spray

ผลจากการทดสอบ Salt Spray สามารถบ่งบอกถึงความทนทานของวัสดุต่อการกัดกร่อนจากสภาพแวดล้อมที่มีเกลือได้ โดยปกติแล้วจะมีการประเมินผลจากการเกิดสนิม, การแตกหัก, การพองตัวของพื้นผิว, หรือการเปลี่ยนแปลงสีของวัสดุที่ทดสอบ

การตีความผลหลักๆ:

การเกิดสนิม: หากวัสดุเริ่มมีสนิมเกิดขึ้นแสดงว่าไม่สามารถทนต่อการกัดกร่อนได้

การเปลี่ยนแปลงสี: วัสดุที่สามารถทนต่อการกัดกร่อนได้จะไม่เปลี่ยนสี

การพองตัวหรือการแตก: วัสดุที่ไม่ทนต่อการกัดกร่อนอาจมีการพองตัวหรือแตกออก

การประยุกต์ใช้งาน Salt Spray Test ในอุตสาหกรรมต่างๆ

การทดสอบ Salt Spray มีการใช้งานในหลากหลายอุตสาหกรรมที่เกี่ยวข้องกับวัสดุที่ต้องทนทานต่อสภาพแวดล้อมที่มีความชื้นหรือเกลือ โดยเฉพาะใน:

อุตสาหกรรมยานยนต์: ใช้ทดสอบชิ้นส่วนต่างๆ เช่น โครงสร้างเหล็ก, โลหะผสม, และชิ้นส่วนภายนอกของรถยนต์ที่ต้องทนต่อสภาพแวดล้อมที่มีเกลือหรือฝน

อุตสาหกรรมการบิน: การทดสอบ Salt Spray ช่วยในการตรวจสอบชิ้นส่วนเครื่องบินที่ต้องทนต่อสภาพอากาศที่มีความชื้นสูง

อุตสาหกรรมทะเล: วัสดุที่ใช้ในงานก่อสร้างหรือการติดตั้งในทะเลจะต้องทนต่อการกัดกร่อนจากเกลือในน้ำทะเล

อุตสาหกรรมก่อสร้าง: ใช้ในการทดสอบวัสดุก่อสร้างที่สัมผัสกับสภาพแวดล้อมที่มีความชื้นสูง

การดูแลรักษาอุปกรณ์ Salt Spray Test

เพื่อให้การทดสอบมีความแม่นยำและได้ผลที่เชื่อถือได้ อุปกรณ์ที่ใช้ในการทดสอบ Salt Spray ควรได้รับการดูแลรักษาอย่างสม่ำเสมอ การทำความสะอาด, การคาลิเบรต, และการตรวจสอบสภาพห้องทดสอบเป็นสิ่งสำคัญในการรักษาความถูกต้องของผลการทดสอบ

สรุป การทดสอบ Salt Spray Test

การทดสอบ Salt Spray เป็นเครื่องมือที่สำคัญในการประเมินความทนทานของวัสดุต่อการกัดกร่อนจากเกลือ โดยเฉพาะในสภาพแวดล้อมที่มีความชื้นสูงหรือเกลือ ซึ่งมีการใช้งานในหลากหลายอุตสาหกรรม เช่น ยานยนต์ การบิน และการก่อสร้าง ในการทดสอบนี้จะมีการใช้มาตรฐานที่ถูกต้องและมีขั้นตอนการทดสอบที่จำเป็นต้องปฏิบัติตามเพื่อให้ได้ผลลัพธ์ที่เชื่อถือได้ และสุดท้ายการดูแลรักษาอุปกรณ์การทดสอบก็เป็นสิ่งสำคัญในการรักษาความแม่นยำในการทดสอบ

บริษัท เอแอลเอส เทสติ้ง เซอร์วิสเซส (ประเทศไทย) จำกัด

Alstesting บริการตรวจสอบสารเคมี ด้วยเทคโนโลยีที่ทันสมัย และทีมผู้เชี่ยวชาญด้านการวิเคราะห์

โทรศัพท์+(66) 2700 9665

อีเมลpathumthani@alsglobal.com

มกราคม 30, 2025

กิจกรรม Outing 2025 ณ ไร่กุสุมารีสอร์ท สระบุรี

อ่านเพิ่มเติมOuting 2025 ณ ไร่กุสุมารีสอร์ท สระบุรี

มกราคม 21, 2025

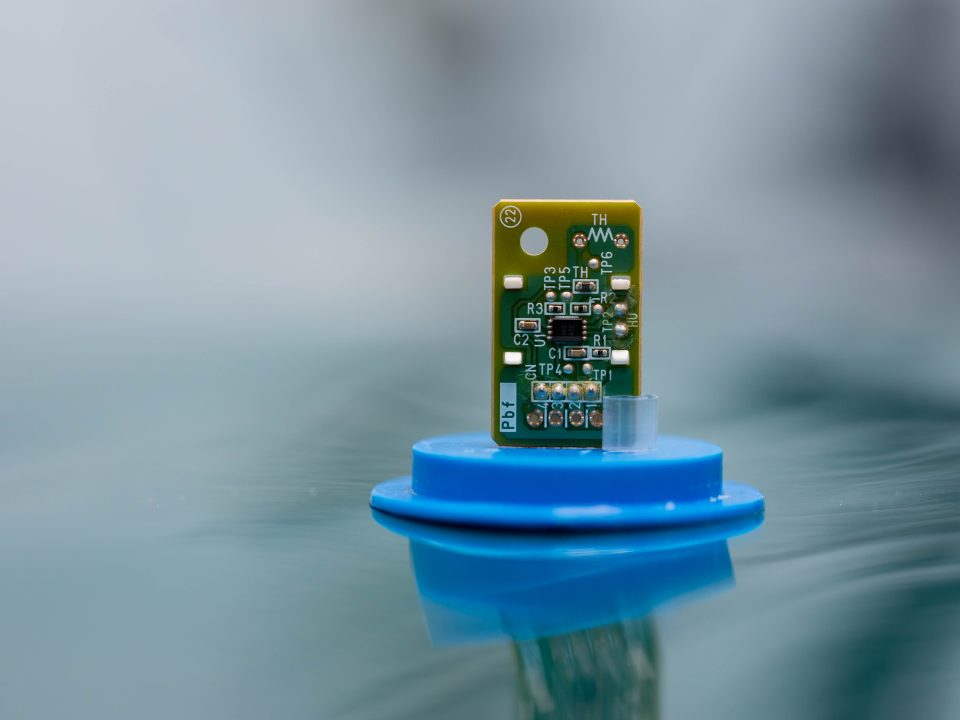

วิเคราะห์ฝุ่น

อ่านเพิ่มเติมALS Testing บริการวิเคราะห์ฝุ่นหรืออนุภาค บนชิ้นส่วนยานยนต์ มาตรฐาน VDA19/ ISO 16232

( ภายใต้การรับรองมาตรฐาน ISO 17025)

ALS Testing เป็นบริการที่ให้การวัดขนาด นับ และวิเคราะห์ฝุ่นบนชิ้นส่วนยานยนต์ตามมาตรฐาน VDA19 และ ISO 16232-2018 ซึ่งเป็นมาตรฐานที่สำคัญในอุตสาหกรรมยานยนต์สำหรับการควบคุมคุณภาพและความสะอาดของชิ้นส่วนยานยนต์

ALS Testing ได้รับการรับรองมาตรฐานห้องปฏิบัติการที่ครอบคลุมในทุกการทดสอบตามมาตรฐาน VDA19 และ ISO 16232 ทำให้มั่นใจได้ว่าผลลัพธ์ที่ได้มีความถูกต้องและเชื่อถือได้ การวิเคราะห์ฝุ่นไม่เพียงแต่ช่วยในการควบคุมคุณภาพของชิ้นส่วนยานยนต์ แต่ยังช่วยในการพัฒนาผลิตภัณฑ์ใหม่ ๆ และปรับปรุงกระบวนการผลิตให้มีประสิทธิภาพมากยิ่งขึ้น ด้วยเทคโนโลยีที่ทันสมัยและทีมงานผู้เชี่ยวชาญ ALS Testing จึงสามารถให้บริการที่มีคุณภาพสูงในการวัดขนาด นับ และวิเคราะห์ฝุ่นในอุตสาหกรรมยานยนต์ ซึ่งเป็นสิ่งสำคัญต่อความปลอดภัยและประสิทธิภาพของผลิตภัณฑ์ในตลาด

การทดสอบตามมาตรฐาน VDA19/ISO16232 โดย ALS ภายใต้การรับรองมาตรฐาน ISO 17025

ALS ได้รับการรับรองการทดสอบตามมาตรฐาน ISO 16232 ภายใต้ขอบข่ายการรับรอง ISO 17025 ซึ่งครอบคลุมการดำเนินการทดสอบที่มีความแม่นยำและน่าเชื่อถือสูง โดยการทดสอบตามมาตรฐาน VDA19/ISO16232 แบ่งออกเป็น 2 ขั้นตอนหลัก ดังนี้:

ขั้นตอนที่ 1: การทดสอบ Decline (Validation of Extraction Parameters)

การทดสอบในขั้นตอนนี้มีวัตถุประสงค์เพื่อยืนยันว่าพารามิเตอร์การสกัดอนุภาค (Particle Extraction Parameters) เหมาะสมกับชิ้นงานของลูกค้าหรือไม่ โดยมีแนวคิดดังนี้:

นำชิ้นงานมาผ่านกระบวนการสกัด (Extraction Process) จากนั้นนำน้ำที่ได้จากการสกัดไปกรองผ่านแผ่นกรอง (Filter).

แผ่นกรองที่ได้จะถูกนำไปวิเคราะห์ด้วยเครื่อง Particle Analyzer.

ทำซ้ำกระบวนการดังกล่าวกับชิ้นงานเดิมจำนวน 6 ครั้ง เพื่อให้ได้แผ่นกรองทั้งหมด 6 ชิ้น.

นำผลการทดสอบจากทั้ง 6 แผ่นกรองมาพล็อตกราฟเพื่อตรวจสอบความสอดคล้องตามเกณฑ์มาตรฐาน.

หากผลการทดสอบผ่านเกณฑ์ตามมาตรฐาน VDA19/ISO16232 ขั้นตอนนี้จะถือว่าสำเร็จและสามารถดำเนินการทดสอบในขั้นตอนถัดไปได้.

ขั้นตอนที่ 2: การวิเคราะห์อนุภาค (Particle Analysis)

การวิเคราะห์อนุภาคเป็นกระบวนการที่สำคัญในการศึกษาขนาด ปริมาณ ชนิดและคุณสมบัติอื่น ๆ ของอนุภาคในสารต่าง ๆ ซึ่งมีความสำคัญในหลายอุตสาหกรรม

ขั้นตอนนี้เป็นการนำชิ้นงานมาผ่านกระบวนการสกัดตามมาตรฐาน VDA19 โดยนำน้ำที่ผ่านการสกัดไปกรองผ่านแผ่นกรอง และนำแผ่นกรองไปวิเคราะห์ด้วยเครื่อง Particle Analyzer เพื่อให้ได้ข้อมูลที่สำคัญดังต่อไปนี้:

ปริมาณ (Quantity)

ขนาด (Size)

ชนิด (Type)

ผลการวิเคราะห์จะจำแนกอนุภาคออกเป็น 3 ประเภท ได้แก่:

Metallic (โลหะ)

Non-Metallic (ไม่ใช่โลหะ)

Fiber (ไฟเบอร์)

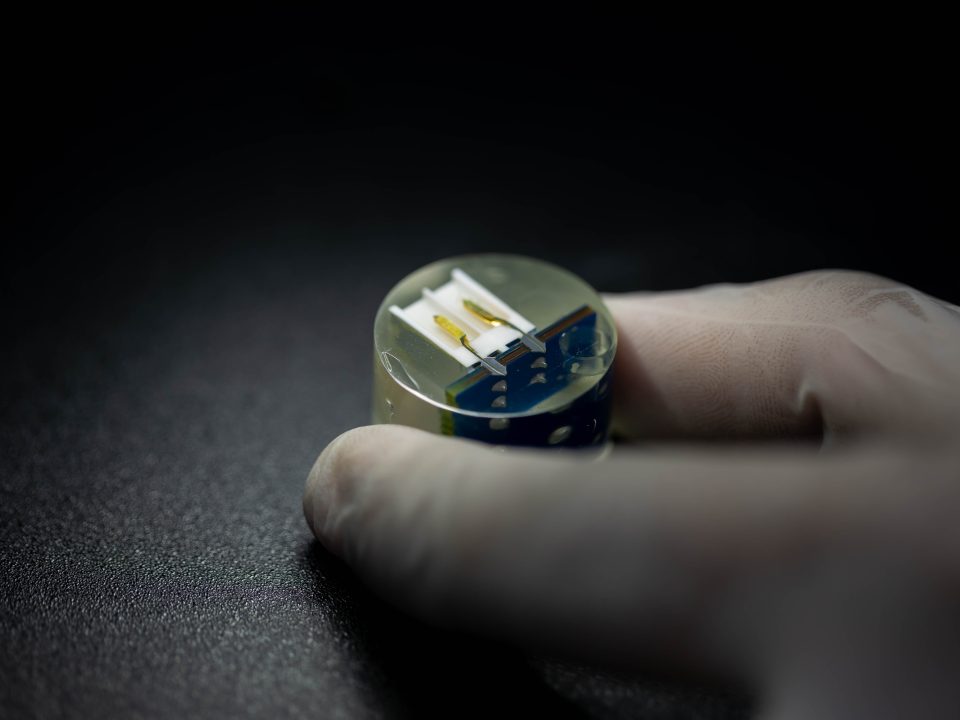

การวิเคราะห์เชิงลึกเพิ่มเติมเพื่อระบุชนิดของอนุภาคที่ตรวจพบ สามารถดำเนินการดังนี้:

1.ในกรณีที่พบอนุภาคประเภท Metallic (โลหะ) และต้องการทราบองค์ประกอบธาตุ จะทำการวิเคราะห์เพิ่มเติมด้วยเครื่อง SEM/EDX (Scanning Electron Microscope with Energy Dispersive X-ray Analysis).

การวิเคราะห์ด้วยกล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราด (SEM) และการวิเคราะห์องค์ประกอบของธาตุด้วย EDX

หลักการทำงาน

Scanning Electron Microscopy (SEM) เป็นเทคนิคที่ใช้ลำแสงอิเล็กตรอนในการสแกนพื้นผิวของตัวอย่างเพื่อสร้างภาพที่มีความละเอียดสูง สามารถแสดงรายละเอียดพื้นผิวและโครงสร้างของตัวอย่างในระดับไมโครเมตรได้อย่างชัดเจน

Energy Dispersive X-Ray Spectroscopy (EDX หรือ EDS) เป็นเครื่องมือที่ติดตั้งร่วมกับ SEM สำหรับการวิเคราะห์ธาตุในตัวอย่าง โดยตรวจจับลักษณะเฉพาะของรังสีเอกซ์ที่เกิดขึ้นจากปฏิกิริยาระหว่างลำแสงอิเล็กตรอนกับธาตุต่าง ๆ ในตัวอย่าง คุณสมบัติเด่นของ SEM/EDX การตรวจจับธาตุในระดับไมโครเมตร ระบุองค์ประกอบทางเคมีของตัวอย่างในพื้นที่เฉพาะ แสดงการกระจายตัวของธาตุในตัวอย่าง เช่น โลหะผสม หรือพื้นผิวที่มีการเคลือบ การตรวจสอบลักษณะโครงสร้างและพื้นผิว ใช้วิเคราะห์ข้อบกพร่องในวัสดุ เช่น การแตกร้าว การสึกกร่อน หรือการเคลือบผิว การวิเคราะห์คุณสมบัติทางเคมี ตรวจสอบความหนาของชั้นเคลือบและชั้นของโลหะที่แตกต่างกัน วิเคราะห์ร่องรอยของการกัดกร่อนในโลหะ การประยุกต์ใช้งาน การวิเคราะห์วัสดุ ศึกษาองค์ประกอบของวัสดุ เช่น โลหะ เซรามิก หรือโพลิเมอร์ ตรวจสอบการกระจายตัวของธาตุในโลหะผสม การวิเคราะห์ฝุ่นและสิ่งสกปรก ตรวจสอบองค์ประกอบของฝุ่นที่ตกค้างในกระบวนการผลิต วิเคราะห์ฝุ่นที่มีโอกาสเกิดการระเบิด เพื่อประเมินความปลอดภัย การวิเคราะห์ปัญหาการผลิต ตรวจสอบข้อบกพร่องในผลิตภัณฑ์ เช่น รอยแตก การสึกกร่อน หรือความเสียหายจากการใช้งาน ข้อดีของ SEM/EDX ให้ข้อมูลที่ละเอียดและครอบคลุมทั้งในด้านโครงสร้างและองค์ประกอบของตัวอย่าง รองรับการวิเคราะห์ตัวอย่างที่หลากหลาย ใช้ในการวิจัยและพัฒนาผลิตภัณฑ์ รวมถึงการแก้ปัญหาด้านการผลิต 2.สำหรับอนุภาคประเภท Non-Metallic (ไม่ใช่โลหะ) และ Fiber (ไฟเบอร์) ซึ่งอาจประกอบไปด้วยวัสดุจำพวกยาง พลาสติก หรือเส้นใยจากธรรมชาติ จะทำการวิเคราะห์ด้วยเครื่อง FTIR (Fourier Transform Infrared Spectroscopy). หลักการทำงาน Fourier Transform Infrared Spectroscopy (FT-IR) Fourier Transform Infrared Spectroscopy (FT-IR) เป็นเครื่องมือที่ใช้วิเคราะห์องค์ประกอบทางโครงสร้างเคมีของสาร โดยอาศัยคุณสมบัติการดูดกลืนแสงในช่วงความยาวคลื่นอินฟราเรด ตัวอย่างสารจะดูดกลืนหรือส่งผ่านแสงอินฟราเรดในลักษณะเฉพาะ ซึ่งเปรียบเสมือน “ลายนิ้วมือ” ทางเคมีของวัสดุแต่ละชนิด ประเภทตัวอย่างที่สามารถวิเคราะห์ได้

FT-IR สามารถใช้งานกับตัวอย่างในสถานะต่าง ๆ เช่น ของแข็ง: เช่น พลาสติก ยาง เส้นใยทั้งสังเคราะห์และธรรมชาติ ของเหลว: เช่น น้ำยาทำความสะอาด สี น้ำมัน ก๊าซ: ตัวอย่างที่อยู่ในรูปของไอระเหย การประยุกต์ใช้งาน การวิเคราะห์เชิงคุณภาพ: ตรวจสอบชนิดของสาร เช่น โพลีเมอร์ เรซิ่น กาว และน้ำมัน วิเคราะห์องค์ประกอบสารเคมีที่เป็นสิ่งเจือปนในผลิตภัณฑ์ การวิเคราะห์เชิงปริมาณ: วัดปริมาณขององค์ประกอบทางเคมีในตัวอย่าง ใช้ในการควบคุมคุณภาพและประเมินคุณสมบัติของวัสดุ คุณสมบัติเด่นของ FT-IR High Sensitivity MGT-A Detector: ช่วยให้ตรวจวัดได้อย่างแม่นยำ Interchangeable Accessories: เช่น VATR, Liq-Cell, ZnSe Compression Cell รองรับการวิเคราะห์ตัวอย่างในสถานะที่แตกต่างกัน Nicolet Nic-Plan Microscope: สำหรับวิเคราะห์ตัวอย่างขนาดเล็กที่มีปริมาณน้อยหรือเป็นสิ่งเจือปน ตัวอย่างของวัสดุที่วิเคราะห์ด้วย FT-IR ได้ ผลิตภัณฑ์ในชีวิตประจำวัน: น้ำยาทำความสะอาด สี น้ำมัน กระดาษ กาว วัสดุอุตสาหกรรม: โพลีเมอร์ เช่น อิพ็อกซี่ เรซิ่น พลาสติก และยาง เส้นใย: ทั้งเส้นใยสังเคราะห์และเส้นใยธรรมชาติ จุดเด่นของการวิเคราะห์ด้วย FT-IR ใช้ตัวอย่างในปริมาณน้อย ไม่ทำลายตัวอย่าง ทำให้สามารถนำไปวิเคราะห์ด้วยเทคนิคอื่นต่อได้ วิเคราะห์ได้รวดเร็วและแม่นยำ การใช้งานในอุตสาหกรรม

ALS ปทุมธานี ให้บริการทดสอบ FT-IR ที่ครอบคลุมหลากหลายอุตสาหกรรม เช่น อุตสาหกรรมไอทีและซอฟต์แวร์ อิเล็กทรอนิกส์ ยานยนต์ โทรคมนาคม อุตสาหกรรมพลาสติก การวิเคราะห์อนุภาคมีประโยชน์ต่อภาคอุตสาหกรรมและธุรกิจอย่างไร? การวิเคราะห์อนุภาคมีความสำคัญต่อภาคอุตสาหกรรมและธุรกิจในหลายด้าน ซึ่งส่งผลต่อคุณภาพของผลิตภัณฑ์ การเพิ่มประสิทธิภาพการผลิต และการควบคุมคุณภาพในภาพรวมของอุตสาหกรรม ดังนี้ การควบคุมคุณภาพ การวิเคราะห์ขนาดและการกระจายของอนุภาคเป็นเครื่องมือที่สำคัญในการควบคุมคุณภาพในอุตสาหกรรมต่าง ๆ เช่น ยานยนต์ อาหาร เภสัชกรรม และเคมี การเข้าใจขนาดอนุภาคช่วยให้สามารถปรับปรุงกระบวนการผลิตและรับประกันว่าผลิตภัณฑ์มีคุณภาพสูงและตรงตามมาตรฐานที่กำหนด การเพิ่มประสิทธิภาพกระบวนการผลิต การวิเคราะห์อนุภาคช่วยให้สามารถติดตามและปรับปรุงกระบวนการผลิตได้อย่างต่อเนื่อง โดยสามารถตรวจสอบการเปลี่ยนแปลงของขนาดและจำนวนอนุภาคในระหว่างกระบวนการผลิต ซึ่งช่วยให้สามารถควบคุมสภาวะการทำงานที่เหมาะสมเพื่อให้ได้อนุภาคที่มีคุณสมบัติตามต้องการอย่างสม่ำเสมอ ลดความล่าช้าและข้อผิดพลาด การใช้เทคนิคการวิเคราะห์อนุภาคแบบออนไลน์ช่วยลดความล่าช้าและข้อผิดพลาดที่เกิดจากการสุ่มตัวอย่างและการวิเคราะห์แบบออฟไลน์ ทำให้สามารถตรวจสอบสถานะของกระบวนการผลิตได้แบบเรียลไทม์ และทำให้สามารถแก้ไขปัญหาได้ทันท่วงที สนับสนุนการวิจัยและพัฒนา ในด้านวิจัยและพัฒนา การวิเคราะห์อนุภาคช่วยให้นักวิทยาศาสตร์สามารถเข้าใจพฤติกรรมของวัสดุต่าง ๆ ได้ดีขึ้น ซึ่งเป็นข้อมูลสำคัญในการพัฒนาผลิตภัณฑ์ใหม่หรือปรับปรุงผลิตภัณฑ์ที่มีอยู่แล้ว ประยุกต์ใช้ในหลากหลายอุตสาหกรรม เทคนิคการวิเคราะห์อนุภาคถูกนำไปใช้ในหลายอุตสาหกรรม เช่น การควบคุมคุณภาพของผงอาหารในอุตสาหกรรมอาหาร การควบคุมขนาดอนุภาคของยาในอุตสาหกรรมยาและเภสัชกรรม และอุตสาหกรรมเคมีที่ต้องมีการควบคุมขนาดของสารเคมีต่าง ๆ ในกระบวนการผลิต เป็นต้น ลดต้นทุนในการผลิต ด้วยการควบคุมคุณภาพและเพิ่มประสิทธิภาพกระบวนการผลิต การวิเคราะห์อนุภาคสามารถช่วยลดต้นทุนในการผลิตได้ โดยลดจำนวนสินค้าชำรุดหรือไม่ตรงตามมาตรฐาน ทำให้สามารถประหยัดค่าใช้จ่ายในการผลิตได้มากขึ้น

Scanning Electron Microscopy (SEM) เป็นเทคนิคที่ใช้ลำแสงอิเล็กตรอนในการสแกนพื้นผิวของตัวอย่างเพื่อสร้างภาพที่มีความละเอียดสูง สามารถแสดงรายละเอียดพื้นผิวและโครงสร้างของตัวอย่างในระดับไมโครเมตรได้อย่างชัดเจน

Energy Dispersive X-Ray Spectroscopy (EDX หรือ EDS) เป็นเครื่องมือที่ติดตั้งร่วมกับ SEM สำหรับการวิเคราะห์ธาตุในตัวอย่าง โดยตรวจจับลักษณะเฉพาะของรังสีเอกซ์ที่เกิดขึ้นจากปฏิกิริยาระหว่างลำแสงอิเล็กตรอนกับธาตุต่าง ๆ ในตัวอย่าง คุณสมบัติเด่นของ SEM/EDX การตรวจจับธาตุในระดับไมโครเมตร ระบุองค์ประกอบทางเคมีของตัวอย่างในพื้นที่เฉพาะ แสดงการกระจายตัวของธาตุในตัวอย่าง เช่น โลหะผสม หรือพื้นผิวที่มีการเคลือบ การตรวจสอบลักษณะโครงสร้างและพื้นผิว ใช้วิเคราะห์ข้อบกพร่องในวัสดุ เช่น การแตกร้าว การสึกกร่อน หรือการเคลือบผิว การวิเคราะห์คุณสมบัติทางเคมี ตรวจสอบความหนาของชั้นเคลือบและชั้นของโลหะที่แตกต่างกัน วิเคราะห์ร่องรอยของการกัดกร่อนในโลหะ การประยุกต์ใช้งาน การวิเคราะห์วัสดุ ศึกษาองค์ประกอบของวัสดุ เช่น โลหะ เซรามิก หรือโพลิเมอร์ ตรวจสอบการกระจายตัวของธาตุในโลหะผสม การวิเคราะห์ฝุ่นและสิ่งสกปรก ตรวจสอบองค์ประกอบของฝุ่นที่ตกค้างในกระบวนการผลิต วิเคราะห์ฝุ่นที่มีโอกาสเกิดการระเบิด เพื่อประเมินความปลอดภัย การวิเคราะห์ปัญหาการผลิต ตรวจสอบข้อบกพร่องในผลิตภัณฑ์ เช่น รอยแตก การสึกกร่อน หรือความเสียหายจากการใช้งาน ข้อดีของ SEM/EDX ให้ข้อมูลที่ละเอียดและครอบคลุมทั้งในด้านโครงสร้างและองค์ประกอบของตัวอย่าง รองรับการวิเคราะห์ตัวอย่างที่หลากหลาย ใช้ในการวิจัยและพัฒนาผลิตภัณฑ์ รวมถึงการแก้ปัญหาด้านการผลิต 2.สำหรับอนุภาคประเภท Non-Metallic (ไม่ใช่โลหะ) และ Fiber (ไฟเบอร์) ซึ่งอาจประกอบไปด้วยวัสดุจำพวกยาง พลาสติก หรือเส้นใยจากธรรมชาติ จะทำการวิเคราะห์ด้วยเครื่อง FTIR (Fourier Transform Infrared Spectroscopy). หลักการทำงาน Fourier Transform Infrared Spectroscopy (FT-IR) Fourier Transform Infrared Spectroscopy (FT-IR) เป็นเครื่องมือที่ใช้วิเคราะห์องค์ประกอบทางโครงสร้างเคมีของสาร โดยอาศัยคุณสมบัติการดูดกลืนแสงในช่วงความยาวคลื่นอินฟราเรด ตัวอย่างสารจะดูดกลืนหรือส่งผ่านแสงอินฟราเรดในลักษณะเฉพาะ ซึ่งเปรียบเสมือน “ลายนิ้วมือ” ทางเคมีของวัสดุแต่ละชนิด ประเภทตัวอย่างที่สามารถวิเคราะห์ได้

FT-IR สามารถใช้งานกับตัวอย่างในสถานะต่าง ๆ เช่น ของแข็ง: เช่น พลาสติก ยาง เส้นใยทั้งสังเคราะห์และธรรมชาติ ของเหลว: เช่น น้ำยาทำความสะอาด สี น้ำมัน ก๊าซ: ตัวอย่างที่อยู่ในรูปของไอระเหย การประยุกต์ใช้งาน การวิเคราะห์เชิงคุณภาพ: ตรวจสอบชนิดของสาร เช่น โพลีเมอร์ เรซิ่น กาว และน้ำมัน วิเคราะห์องค์ประกอบสารเคมีที่เป็นสิ่งเจือปนในผลิตภัณฑ์ การวิเคราะห์เชิงปริมาณ: วัดปริมาณขององค์ประกอบทางเคมีในตัวอย่าง ใช้ในการควบคุมคุณภาพและประเมินคุณสมบัติของวัสดุ คุณสมบัติเด่นของ FT-IR High Sensitivity MGT-A Detector: ช่วยให้ตรวจวัดได้อย่างแม่นยำ Interchangeable Accessories: เช่น VATR, Liq-Cell, ZnSe Compression Cell รองรับการวิเคราะห์ตัวอย่างในสถานะที่แตกต่างกัน Nicolet Nic-Plan Microscope: สำหรับวิเคราะห์ตัวอย่างขนาดเล็กที่มีปริมาณน้อยหรือเป็นสิ่งเจือปน ตัวอย่างของวัสดุที่วิเคราะห์ด้วย FT-IR ได้ ผลิตภัณฑ์ในชีวิตประจำวัน: น้ำยาทำความสะอาด สี น้ำมัน กระดาษ กาว วัสดุอุตสาหกรรม: โพลีเมอร์ เช่น อิพ็อกซี่ เรซิ่น พลาสติก และยาง เส้นใย: ทั้งเส้นใยสังเคราะห์และเส้นใยธรรมชาติ จุดเด่นของการวิเคราะห์ด้วย FT-IR ใช้ตัวอย่างในปริมาณน้อย ไม่ทำลายตัวอย่าง ทำให้สามารถนำไปวิเคราะห์ด้วยเทคนิคอื่นต่อได้ วิเคราะห์ได้รวดเร็วและแม่นยำ การใช้งานในอุตสาหกรรม

ALS ปทุมธานี ให้บริการทดสอบ FT-IR ที่ครอบคลุมหลากหลายอุตสาหกรรม เช่น อุตสาหกรรมไอทีและซอฟต์แวร์ อิเล็กทรอนิกส์ ยานยนต์ โทรคมนาคม อุตสาหกรรมพลาสติก การวิเคราะห์อนุภาคมีประโยชน์ต่อภาคอุตสาหกรรมและธุรกิจอย่างไร? การวิเคราะห์อนุภาคมีความสำคัญต่อภาคอุตสาหกรรมและธุรกิจในหลายด้าน ซึ่งส่งผลต่อคุณภาพของผลิตภัณฑ์ การเพิ่มประสิทธิภาพการผลิต และการควบคุมคุณภาพในภาพรวมของอุตสาหกรรม ดังนี้ การควบคุมคุณภาพ การวิเคราะห์ขนาดและการกระจายของอนุภาคเป็นเครื่องมือที่สำคัญในการควบคุมคุณภาพในอุตสาหกรรมต่าง ๆ เช่น ยานยนต์ อาหาร เภสัชกรรม และเคมี การเข้าใจขนาดอนุภาคช่วยให้สามารถปรับปรุงกระบวนการผลิตและรับประกันว่าผลิตภัณฑ์มีคุณภาพสูงและตรงตามมาตรฐานที่กำหนด การเพิ่มประสิทธิภาพกระบวนการผลิต การวิเคราะห์อนุภาคช่วยให้สามารถติดตามและปรับปรุงกระบวนการผลิตได้อย่างต่อเนื่อง โดยสามารถตรวจสอบการเปลี่ยนแปลงของขนาดและจำนวนอนุภาคในระหว่างกระบวนการผลิต ซึ่งช่วยให้สามารถควบคุมสภาวะการทำงานที่เหมาะสมเพื่อให้ได้อนุภาคที่มีคุณสมบัติตามต้องการอย่างสม่ำเสมอ ลดความล่าช้าและข้อผิดพลาด การใช้เทคนิคการวิเคราะห์อนุภาคแบบออนไลน์ช่วยลดความล่าช้าและข้อผิดพลาดที่เกิดจากการสุ่มตัวอย่างและการวิเคราะห์แบบออฟไลน์ ทำให้สามารถตรวจสอบสถานะของกระบวนการผลิตได้แบบเรียลไทม์ และทำให้สามารถแก้ไขปัญหาได้ทันท่วงที สนับสนุนการวิจัยและพัฒนา ในด้านวิจัยและพัฒนา การวิเคราะห์อนุภาคช่วยให้นักวิทยาศาสตร์สามารถเข้าใจพฤติกรรมของวัสดุต่าง ๆ ได้ดีขึ้น ซึ่งเป็นข้อมูลสำคัญในการพัฒนาผลิตภัณฑ์ใหม่หรือปรับปรุงผลิตภัณฑ์ที่มีอยู่แล้ว ประยุกต์ใช้ในหลากหลายอุตสาหกรรม เทคนิคการวิเคราะห์อนุภาคถูกนำไปใช้ในหลายอุตสาหกรรม เช่น การควบคุมคุณภาพของผงอาหารในอุตสาหกรรมอาหาร การควบคุมขนาดอนุภาคของยาในอุตสาหกรรมยาและเภสัชกรรม และอุตสาหกรรมเคมีที่ต้องมีการควบคุมขนาดของสารเคมีต่าง ๆ ในกระบวนการผลิต เป็นต้น ลดต้นทุนในการผลิต ด้วยการควบคุมคุณภาพและเพิ่มประสิทธิภาพกระบวนการผลิต การวิเคราะห์อนุภาคสามารถช่วยลดต้นทุนในการผลิตได้ โดยลดจำนวนสินค้าชำรุดหรือไม่ตรงตามมาตรฐาน ทำให้สามารถประหยัดค่าใช้จ่ายในการผลิตได้มากขึ้น

มกราคม 15, 2025

การทดสอบ PCB หรือการทดสอบแผงวงจร

อ่านเพิ่มเติมการทดสอบ PCB

PCB เป็นส่วนประกอบที่สำคัญของอุตสาหกรรมต่างๆ ตั้งแต่อุปกรณ์อิเล็กทรอนิกส์และเครื่องใช้ไฟฟ้าสำหรับผู้บริโภคไปจนถึงระบบอวกาศและอุปกรณ์ทางการแพทย์ PCB เป็นพื้นฐานสำหรับการติดตั้งและเชื่อมต่อส่วนประกอบอิเล็กทรอนิกส์โดยใช้เส้นทองแดงนำไฟฟ้าที่แกะสลักไว้บนพื้นผิวฉนวน การทดสอบ PCB ช่วยตรวจสอบกระบวนการผลิตเพื่อตรวจจับข้อบกพร่องในวัสดุ การผลิต การวางส่วนประกอบ และการบัดกรี เมื่อพิจารณาถึงลักษณะที่สำคัญยิ่งต่อภารกิจของ PCB การทดสอบอย่างครอบคลุมในระหว่างการออกแบบ การผลิต และการประกอบจึงมีความจำเป็นอย่างยิ่งในการรับรองการทำงานที่เชื่อถือได้ภายใต้สภาวะการทำงานที่หลากหลาย บทความนี้จะให้ข้อมูลภาพรวมโดยละเอียดเกี่ยวกับเทคนิคการทดสอบ PCB ที่สำคัญ พารามิเตอร์ที่ประเมิน ความสามารถในการตรวจจับข้อบกพร่อง และแนวทางปฏิบัติที่ดีที่สุดที่แนะนำรายละเอียดเพิ่มเติมเกี่ยวกับความสำคัญของการทดสอบในการผลิตและการประกอบ PCB:

ความสำคัญของการทดสอบในการผลิตและการประกอบ PCB :

1. ระบบประกันคุณภาพ:

PCB เป็นแกนหลักของระบบอิเล็กทรอนิกส์ และข้อบกพร่องหรือปัญหาใดๆ ใน PCB อาจนำไปสู่ความล้มเหลวของระบบหรือการทำงานผิดปกติ การทดสอบจะช่วยระบุและแก้ไขปัญหาเหล่านี้ก่อนที่ PCB จะถูกรวมเข้ากับผลิตภัณฑ์ขั้นสุดท้าย ช่วยให้มั่นใจได้ถึงคุณภาพสูงและประสิทธิภาพที่เชื่อถือได้

2. ลดต้นทุน:

การตรวจจับและแก้ไขข้อบกพร่องตั้งแต่เนิ่นๆ ในกระบวนการผลิตนั้นคุ้มค่ากว่าการค้นพบและแก้ไขข้อบกพร่องหลังจากประกอบผลิตภัณฑ์เสร็จเรียบร้อยแล้ว การทดสอบช่วยลดการทำงานซ้ำ เศษวัสดุ และการเรียกร้องการรับประกัน จึงช่วยประหยัดทั้งเวลาและเงิน

3. ความเชื่อถือได้:

PCB ถูกนำมาใช้ในแอปพลิเคชันต่างๆ มากมาย รวมถึงระบบสำคัญๆ เช่น อุปกรณ์ทางการแพทย์และอุปกรณ์การบินและอวกาศ ความล้มเหลวในการใช้งานดังกล่าวอาจส่งผลร้ายแรง ทำให้ความน่าเชื่อถือเป็นสิ่งสำคัญที่สุด การทดสอบช่วยให้มั่นใจได้ว่า PCB เป็นไปตามมาตรฐานความน่าเชื่อถือที่กำหนดและสามารถทำงานได้ภายใต้สภาวะที่รุนแรง

4. การตรวจจับข้อบกพร่อง:

การทดสอบ PCB ครอบคลุมเทคนิคต่างๆ เพื่อตรวจจับข้อบกพร่อง เช่น การลัดวงจร การเปิด ปัญหาการบัดกรี การวางชิ้นส่วนผิดตำแหน่ง และอื่นๆ ข้อบกพร่องเหล่านี้อาจเกิดขึ้นระหว่างการผลิต และการทดสอบอย่างละเอียดถี่ถ้วนมีความจำเป็นเพื่อระบุและแก้ไขข้อบกพร่องเหล่านี้

5. การตรวจสอบกระบวนการ:

การทดสอบ PCB ไม่เพียงแต่เป็นการค้นหาข้อบกพร่องเท่านั้น แต่ยังเป็นการตรวจสอบกระบวนการผลิตทั้งหมดอีกด้วย โดยจะรับประกันว่ากระบวนการที่ใช้ในการกัด เจาะ บัดกรี และการวางส่วนประกอบมีความสอดคล้องและตรงตามข้อกำหนดที่จำเป็น

6. การตรวจสอบการทำงาน: