- Filter by

- Categories

- Tags

- Authors

- Show all

- โชว์สินค้าทั้งหมด

- ไม่มีหมวดหมู่

เมษายน 30, 2025

Published by noiseo at เมษายน 30, 2025

Categories

ความเข้าใจพื้นฐานเกี่ยวกับเทคนิค SEM-EDX

ในวงการวิศวกรรม งานวิจัย และการควบคุมคุณภาพในอุตสาหกรรมการผลิต องค์ประกอบของวัสดุถือเป็นปัจจัยสำคัญที่ส่งผลต่อคุณสมบัติและประสิทธิภาพของผลิตภัณฑ์ เทคนิค SEM-EDX (Scanning Electron Microscopy with Energy Dispersive X-ray Spectroscopy) เป็นเครื่องมือวิเคราะห์ขั้นสูงที่ได้รับการยอมรับในระดับสากลสำหรับการวิเคราะห์องค์ประกอบของวัสดุในระดับจุลภาค

เทคนิค SEM-EDX ประกอบด้วยเทคโนโลยีสองส่วนที่ทำงานร่วมกัน ได้แก่:

SEM (Scanning Electron Microscope) – กล้องจุลทรรศน์อิเล็กตรอนแบบสแกน ที่ใช้ลำอิเล็กตรอนในการสร้างภาพจากพื้นผิววัสดุที่มีความละเอียดสูง โดยสามารถให้กำลังขยายได้ถึง 500,000 เท่า และมีความละเอียดในระดับนาโนเมตร ตามมาตรฐาน ISO/TS 24597

EDX (Energy Dispersive X-ray Spectroscopy) – เทคนิคการวิเคราะห์ที่ใช้วัดพลังงานของรังสีเอกซ์ที่ปล่อยออกมาจากวัสดุเมื่อถูกกระตุ้นด้วยลำอิเล็กตรอน ซึ่งช่วยระบุธาตุองค์ประกอบและปริมาณของแต่ละธาตุในตัวอย่าง โดยมีขีดจำกัดการตรวจวัด (Detection Limit) ที่ประมาณ 0.1-1% โดยน้ำหนัก

การผสมผสานเทคโนโลยีทั้งสองนี้ทำให้ SEM-EDX สามารถให้ข้อมูลเชิงลึกทั้งด้านโครงสร้างทางกายภาพและองค์ประกอบทางเคมีของวัสดุในพื้นที่เดียวกัน ซึ่งเป็นข้อมูลที่มีความสำคัญอย่างยิ่งในการวิเคราะห์คุณภาพและการแก้ไขปัญหาในกระบวนการผลิต

หลักการทำงานทางวิทยาศาสตร์ของ SEM-EDX

การทำงานของ SEM-EDX อาศัยหลักการทางฟิสิกส์และเคมีที่ซับซ้อนแต่มีความแม่นยำสูง โดยมีขั้นตอนหลักดังนี้:

การเตรียมตัวอย่าง – ตัวอย่างต้องผ่านกระบวนการเตรียมตามมาตรฐาน ASTM E1508 ซึ่งอาจรวมถึงการขัดผิว การทำความสะอาดด้วยตัวทำละลาย และการเคลือบด้วยวัสดุนำไฟฟ้า (เช่น ทอง หรือคาร์บอน) หากตัวอย่างไม่นำไฟฟ้า

การสร้างภาพด้วย SEM – เมื่อลำอิเล็กตรอนกระทบกับผิววัสดุ จะเกิดปรากฏการณ์การปลดปล่อยอิเล็กตรอนทุติยภูมิ (Secondary Electrons) และอิเล็กตรอนกระเจิงกลับ (Backscattered Electrons) ซึ่งถูกตรวจจับและนำมาสร้างเป็นภาพที่มีความละเอียดสูงของพื้นผิวและโครงสร้างภายในของวัสดุ

การวิเคราะห์ด้วย EDX – เมื่ออิเล็กตรอนพลังงานสูงกระทบกับอะตอมในวัสดุ จะทำให้อิเล็กตรอนในระดับพลังงานชั้นในถูกกระตุ้นให้หลุดออกไป ทำให้เกิดช่องว่างซึ่งจะถูกแทนที่โดยอิเล็กตรอนจากระดับพลังงานที่สูงกว่า ในขณะที่อิเล็กตรอนเคลื่อนที่ลงมาสู่ระดับพลังงานที่ต่ำกว่า จะปลดปล่อยพลังงานในรูปของรังสีเอกซ์ที่มีพลังงานจำเพาะสำหรับแต่ละธาตุ

การระบุธาตุและปริมาณ – เครื่องตรวจวัด EDX จะวัดพลังงานของรังสีเอกซ์ที่ปล่อยออกมา และนำมาวิเคราะห์เปรียบเทียบกับค่ามาตรฐานเพื่อระบุชนิดของธาตุและปริมาณเชิงสัมพัทธ์ โดยมีซอฟต์แวร์ที่ใช้อัลกอริทึมการประมวลผลตามมาตรฐาน ISO 22309 และ ASTM E1508

ความแม่นยำของการวิเคราะห์ด้วย SEM-EDX ขึ้นอยู่กับหลายปัจจัย เช่น คุณภาพของการเตรียมตัวอย่าง ความละเอียดของเครื่องมือ และความเชี่ยวชาญของผู้วิเคราะห์ โดยทั่วไปสามารถให้ความแม่นยำในเชิงปริมาณที่ ±1-2% สำหรับธาตุหลัก และ ±5-10% สำหรับธาตุที่มีปริมาณน้อย (trace elements)

ประโยชน์ด้านวิศวกรรมและการควบคุมคุณภาพของ SEM-EDX

เทคนิค SEM-EDX มีคุณสมบัติหลายประการที่ทำให้เป็นเครื่องมือที่มีประสิทธิภาพสูงในการวิเคราะห์วัสดุ:

ความแม่นยำในระดับจุลภาค – สามารถวิเคราะห์องค์ประกอบในพื้นที่เล็กถึงระดับไมโครเมตรหรือน้อยกว่า ทำให้สามารถตรวจสอบความแตกต่างขององค์ประกอบในโครงสร้างระดับจุลภาค เช่น รอยต่อ หรือบริเวณที่มีความเข้มข้นของธาตุแตกต่างกัน

การวิเคราะห์แบบไม่ทำลาย – เทคนิคนี้เป็นการวิเคราะห์ที่ไม่ทำลายโครงสร้างหลักของตัวอย่าง ทำให้สามารถนำตัวอย่างไปวิเคราะห์ด้วยเทคนิคอื่นเพิ่มเติมได้ แม้จะต้องเตรียมตัวอย่างบางประเภทก่อนการวิเคราะห์

การวิเคราะห์แบบบูรณาการ – การรวมระบบการสร้างภาพและการวิเคราะห์องค์ประกอบไว้ในเครื่องเดียวกัน ทำให้สามารถสหสัมพันธ์ข้อมูลทางกายภาพและทางเคมีได้อย่างมีประสิทธิภาพ

ความรวดเร็วในการวิเคราะห์ – สามารถให้ผลการวิเคราะห์เบื้องต้นได้ภายในเวลาไม่กี่นาที และการวิเคราะห์โดยละเอียดภายใน 1-2 ชั่วโมง ซึ่งช่วยลดเวลาในกระบวนการควบคุมคุณภาพและการแก้ไขปัญหา

ความยืดหยุ่นในการวิเคราะห์ – สามารถวิเคราะห์วัสดุได้หลากหลายประเภท ทั้งโลหะ พอลิเมอร์ เซรามิก วัสดุผสม และวัสดุกึ่งตัวนำ ทำให้เหมาะกับอุตสาหกรรมหลายประเภท

ข้อจำกัดที่ควรพิจารณา

แม้ SEM-EDX จะเป็นเครื่องมือที่มีประสิทธิภาพสูง แต่ก็มีข้อจำกัดที่ผู้ใช้ควรตระหนัก:

ขีดจำกัดในการตรวจวัดธาตุเบา – ระบบ EDX มักมีข้อจำกัดในการตรวจวัดธาตุที่มีเลขอะตอมต่ำกว่า 11 (โซเดียม) และไม่สามารถตรวจวัดธาตุเบาบางชนิด เช่น ไฮโดรเจน ฮีเลียม และลิเทียม ได้

ความแม่นยำในเชิงปริมาณ – แม้จะสามารถให้ข้อมูลเชิงปริมาณได้ แต่อาจมีความคลาดเคลื่อนสูงกว่าเทคนิคเฉพาะทางอื่นๆ เช่น XRF (X-ray Fluorescence) หรือ ICP-MS (Inductively Coupled Plasma Mass Spectrometry)

การเตรียมตัวอย่าง – ตัวอย่างต้องมีพื้นผิวที่เรียบและสะอาด จึงอาจต้องมีการเตรียมตัวอย่างที่ซับซ้อนในบางกรณี ซึ่งอาจส่งผลต่อโครงสร้างของตัวอย่างได้

ค่าใช้จ่าย – เครื่องมือ SEM-EDX มีราคาสูงและต้องการผู้เชี่ยวชาญในการใช้งานและบำรุงรักษา ทำให้มีต้นทุนการวิเคราะห์ที่สูงกว่าเทคนิคพื้นฐานอื่นๆ

การประยุกต์ใช้ SEM-EDX ในภาคอุตสาหกรรม

เทคนิค SEM-EDX มีการประยุกต์ใช้อย่างกว้างขวางในหลากหลายอุตสาหกรรม ดังนี้:

อุตสาหกรรมโลหะและวัสดุกรณีศึกษา: การวิเคราะห์ความล้มเหลวของท่อที่เกิดการแตกร้าวในระบบส่งน้ำมัน โดยพบการแยกตัวของซัลไฟด์บริเวณรอยแตกซึ่งเป็นสาเหตุของความเสียหาย (ที่มา: Journal of Failure Analysis and Prevention, Vol. 18, 2018)

การตรวจสอบองค์ประกอบของโลหะผสมตามมาตรฐาน ASTM E1508

การวิเคราะห์ความไม่สม่ำเสมอของธาตุในชิ้นงาน เช่น การแยกตัวของเฟส (Phase Segregation)

การตรวจสอบการปนเปื้อนที่ผิวและรอยต่อระหว่างชั้นเคลือบ

อุตสาหกรรมอิเล็กทรอนิกส์กรณีศึกษา: การตรวจพบสาเหตุของการล้มเหลวในการทำงานของ MEMS Sensor เนื่องจากการปนเปื้อนของซิลิกอนในชั้นเคลือบทองที่ใช้ในการเชื่อมต่อ (ที่มา: IEEE Transactions on Device and Materials Reliability, Vol. 20, 2020)

การวิเคราะห์ความบกพร่องในแผงวงจรและชิ้นส่วนอิเล็กทรอนิกส์

การตรวจสอบคุณภาพของจุดเชื่อมต่อและการบัดกรี

การวิเคราะห์องค์ประกอบของวัสดุกึ่งตัวนำตามมาตรฐาน IEC 61249

อุตสาหกรรมยานยนต์และการบิน

การวิเคราะห์ความล้มเหลวของชิ้นส่วนยานยนต์และอากาศยาน

การตรวจสอบคุณภาพของรอยเชื่อมและจุดต่อระหว่างวัสดุต่างชนิด

การวิเคราะห์การสึกหรอและการกัดกร่อนตามมาตรฐาน SAE J1757

การวิจัยและพัฒนาวัสดุใหม่

การศึกษาโครงสร้างและองค์ประกอบของวัสดุนาโนและวัสดุก้าวหน้า

การวิเคราะห์การกระจายตัวของอนุภาคในวัสดุผสม

การตรวจสอบความสม่ำเสมอของชั้นเคลือบบางในอุปกรณ์อิเล็กทรอนิกส์และโซลาร์เซลล์

การเลือกใช้บริการวิเคราะห์ SEM-EDX จากผู้เชี่ยวชาญ

การวิเคราะห์ด้วยเทคนิค SEM-EDX ที่มีประสิทธิภาพต้องอาศัยทั้งเครื่องมือที่มีความแม่นยำสูงและผู้เชี่ยวชาญที่มีประสบการณ์ในการวิเคราะห์และแปลผล ปัจจัยที่ควรพิจารณาในการเลือกใช้บริการวิเคราะห์ประกอบด้วย:

การรับรองมาตรฐาน – ห้องปฏิบัติการที่ได้รับการรับรองมาตรฐาน ISO/IEC 17025 ซึ่งเป็นมาตรฐานสากลสำหรับห้องปฏิบัติการทดสอบและสอบเทียบ

เครื่องมือและเทคโนโลยี – เครื่อง SEM-EDX ที่ทันสมัยและได้รับการบำรุงรักษาอย่างสม่ำเสมอ มีความละเอียดและความแม่นยำสูง

ประสบการณ์และความเชี่ยวชาญ – ทีมนักวิทยาศาสตร์และวิศวกรที่มีความเชี่ยวชาญในการวิเคราะห์วัสดุและการแปลผลข้อมูล SEM-EDX

การรายงานผลที่ครบถ้วน – รายงานผลการวิเคราะห์ที่มีข้อมูลครบถ้วน ทั้งภาพถ่าย SEM สเปกตรัม EDX การวิเคราะห์เชิงปริมาณ และการแปลผล

Alstesting เป็นหนึ่งในผู้ให้บริการวิเคราะห์ด้วยเทคนิค SEM-EDX ที่ได้รับการรับรองมาตรฐาน ISO/IEC 17025 และมีประสบการณ์ในการวิเคราะห์วัสดุมากกว่า 40 ปี บริการครอบคลุมการวิเคราะห์วัสดุหลากหลายประเภท ทั้งสำหรับภาคการวิจัย สถาบันการศึกษา และภาคอุตสาหกรรม

ด้วยบุคลากรที่มีความเชี่ยวชาญและเครื่องมือวิเคราะห์ที่ทันสมัย Alstesting สามารถให้บริการวิเคราะห์ที่มีความแม่นยำสูงและให้คำปรึกษาเชิงเทคนิคเพื่อช่วยในการแก้ไขปัญหาและพัฒนาคุณภาพของผลิตภัณฑ์อย่างมีประสิทธิภาพ

สรุป

เทคนิค SEM-EDX เป็นเครื่องมือวิเคราะห์ที่มีประสิทธิภาพสูงในการตรวจสอบโครงสร้างและองค์ประกอบของวัสดุในระดับจุลภาค ด้วยความสามารถในการให้ข้อมูลทั้งด้านโครงสร้างทางกายภาพและองค์ประกอบทางเคมีในเครื่องเดียวกัน ทำให้เป็นเครื่องมือที่มีความสำคัญในการควบคุมคุณภาพและการวิจัยพัฒนาในหลากหลายอุตสาหกรรม

การเลือกใช้บริการวิเคราะห์จากห้องปฏิบัติการที่ได้มาตรฐานและมีความเชี่ยวชาญ จะช่วยให้ได้ผลการวิเคราะห์ที่มีความน่าเชื่อถือและสามารถนำไปใช้ในการพัฒนาและแก้ไขปัญหาได้อย่างมีประสิทธิภาพ

อ่านเพิ่มเติมเมษายน 25, 2025

Published by noiseo at เมษายน 25, 2025

Categories

Salt Spray Test คืออะไร?

การทดสอบ Salt Spray Test เป็นวิธีมาตรฐานในการประเมินความสามารถในการต้านทานการกัดกร่อนของโลหะและวัสดุเคลือบผิว กระบวนการนี้เป็นที่ยอมรับในระดับสากลและถือเป็นขั้นตอนสำคัญในการรับรองคุณภาพของผลิตภัณฑ์โลหะ เช่น อุปกรณ์ยึดต่างๆ ชิ้นส่วนยานยนต์ และวัสดุโครงสร้างทางวิศวกรรม

การทดสอบนี้ดำเนินการโดยการจำลองสภาพแวดล้อมที่มีความเข้มข้นของไอเกลือสูง ซึ่งเป็นสภาวะที่เร่งให้เกิดการกัดกร่อนในระยะเวลาอันสั้น แทนที่จะต้องรอเป็นเดือนหรือปีในสภาพการใช้งานจริง ผลการทดสอบนี้สามารถคาดการณ์อายุการใช้งานและประสิทธิภาพของวัสดุเมื่อต้องเผชิญกับสภาพแวดล้อมที่มีการกัดกร่อนได้อย่างแม่นยำ

ความจำเป็นของการทดสอบ Salt Spray สำหรับผลิตภัณฑ์โลหะ

โลหะทุกชนิดมีความเสี่ยงต่อการเกิดสนิมและการเสื่อมสภาพเมื่อสัมผัสกับสภาพแวดล้อมที่มีความชื้นและมีสารกัดกร่อน โดยเฉพาะอย่างยิ่งในประเทศไทยที่มีสภาพอากาศร้อนชื้นและพื้นที่ติดทะเลหลายส่วน ซึ่งมีความเข้มข้นของไอเกลือในบรรยากาศสูง

การเกิดสนิมไม่เพียงส่งผลต่อความสวยงามของผลิตภัณฑ์แต่ยังลดทอนคุณสมบัติทางกลที่สำคัญ เช่น:

ความแข็งแรงของโครงสร้าง

ความต้านทานต่อแรงดึง

ความทนทานต่อแรงกระแทก

อายุการใช้งานของวัสดุ

องค์กรมาตรฐานสากล เช่น ISO, ASTM และ JIS ได้กำหนดเกณฑ์การทดสอบ Salt Spray ไว้เพื่อให้ผลิตภัณฑ์มีคุณภาพตามมาตรฐานที่กำหนด การไม่ผ่านการทดสอบนี้อาจส่งผลให้ผลิตภัณฑ์ไม่ได้รับการรับรองมาตรฐานและถูกปฏิเสธจากตลาด ทำให้เกิดความเสียหายทางธุรกิจอย่างมีนัยสำคัญ

กระบวนการทดสอบ Salt Spray ตามมาตรฐานสากล

การทดสอบ Salt Spray ดำเนินการตามขั้นตอนที่เป็นระบบและมีความแม่นยำสูง ประกอบด้วย:

การเตรียมตัวอย่างทดสอบ: ชิ้นงานโลหะจะถูกทำความสะอาดตามมาตรฐาน ISO 8407 เพื่อกำจัดสิ่งปนเปื้อนที่อาจส่งผลต่อความแม่นยำของการทดสอบ จากนั้นจัดวางในตำแหน่งที่เหมาะสมภายในห้องทดสอบ (Salt Spray Chamber)

การควบคุมสภาวะทดสอบ: ระบบจะทำการฉีดพ่นละอองสารละลายโซเดียมคลอไรด์(NaCl) ที่มีความเข้มข้น 5% ±0.5% ในอุณหภูมิควบคุม 35°C ±2°C และค่า pH ระหว่าง 6.5-7.2 เพื่อสร้างสภาวะการกัดกร่อนที่เป็นมาตรฐาน

ระยะเวลาทดสอบตามมาตรฐาน: การทดสอบจะดำเนินการตามระยะเวลาที่กำหนดโดยมาตรฐานสากล ดังนี้:

48 ชั่วโมง: มาตรฐานขั้นพื้นฐานสำหรับผลิตภัณฑ์ทั่วไป (ISO 9227)

96 ชั่วโมง: เกณฑ์มาตรฐานสำหรับอุตสาหกรรม (ASTM B117)

240 ชั่วโมงขึ้นไป: มาตรฐานสูงสำหรับผลิตภัณฑ์ที่ต้องใช้งานในสภาพแวดล้อมที่รุนแรง (JIS Z 2371)

การวิเคราะห์ผลทดสอบ: เมื่อครบกำหนดเวลา ชิ้นงานจะถูกนำมาประเมินตามเกณฑ์มาตรฐานด้วยการตรวจวัด:

ปริมาณพื้นที่ที่เกิดสนิม (ต้องไม่เกินค่าที่กำหนด)

การยึดเกาะของชั้นเคลือบ (ต้องไม่มีการหลุดลอกหรือพอง)

การวัดความหนาของชั้นเคลือบที่เหลืออยู่ (ต้องไม่ลดลงเกินเกณฑ์ที่กำหนด)

การทดสอบทางกลหลังการทดสอบการกัดกร่อน (ต้องไม่สูญเสียคุณสมบัติเชิงกล)

ผลกระทบทางธุรกิจจากการไม่ผ่านการทดสอบ

ในบริบทของอุตสาหกรรมการส่งออก การไม่ผ่านการทดสอบ Salt Spray Test มีผลกระทบที่สำคัญต่อธุรกิจหลายประการ:

การไม่ผ่านการรับรองมาตรฐาน: ผลิตภัณฑ์โลหะที่ไม่ผ่านการทดสอบจะไม่ได้รับการรับรองตามมาตรฐานสากล ส่งผลให้ไม่สามารถจำหน่ายในตลาดที่มีข้อกำหนดด้านคุณภาพสูง

การถูกปฏิเสธสินค้าจากลูกค้า: กรณีศึกษาจากผู้ส่งออกชิ้นส่วนโลหะแสดงให้เห็นว่า การส่งมอบผลิตภัณฑ์ที่ไม่ผ่านการทดสอบอาจนำไปสู่การถูกปฏิเสธสินค้าทั้งหมด และต้องแบกรับต้นทุนการขนส่งสินค้ากลับ

ความเสียหายต่อภาพลักษณ์: บริษัทที่มีประวัติการส่งมอบผลิตภัณฑ์ที่ไม่ได้มาตรฐานจะได้รับความเชื่อมั่นลดลงในระยะยาว ส่งผลต่อโอกาสทางธุรกิจในอนาคต

ค่าใช้จ่ายในการแก้ไขและปรับปรุง: การต้องนำผลิตภัณฑ์กลับมาปรับปรุงหลังจากถูกปฏิเสธส่งผลให้เกิดต้นทุนเพิ่มเติมทั้งในแง่ของวัตถุดิบ กระบวนการผลิต และความล่าช้าในการส่งมอบ

การเลือกใช้บริการทดสอบจากองค์กรที่เชื่อถือได้

การเลือกใช้บริการทดสอบ Salt Spray จากห้องปฏิบัติการที่ได้มาตรฐานถือเป็นปัจจัยสำคัญในการรับรองคุณภาพผลิตภัณฑ์ ALS Testing เป็นหนึ่งในห้องปฏิบัติการทดสอบที่ได้รับการรับรองมาตรฐาน ISO/IEC 17025 ซึ่งเป็นมาตรฐานสากลสำหรับห้องปฏิบัติการทดสอบและสอบเทียบ

ALS Testing นำเสนอบริการทดสอบที่ครอบคลุมความต้องการของภาคอุตสาหกรรมโลหะ ด้วยจุดเด่นดังนี้:

ความแม่นยำสูง: ใช้เครื่องมือที่ได้มาตรฐานและผ่านการสอบเทียบอย่างสม่ำเสมอ

บุคลากรที่มีความเชี่ยวชาญ: ทีมนักวิทยาศาสตร์และวิศวกรที่มีประสบการณ์ในอุตสาหกรรมโลหะมากกว่า 20 ปี

การรับรองผลการทดสอบ: ออกรายงานผลการทดสอบที่ได้รับการรับรองและเป็นที่ยอมรับในระดับสากล

การให้คำปรึกษา: ให้คำแนะนำเชิงเทคนิคเพื่อปรับปรุงคุณภาพผลิตภัณฑ์ตามผลการทดสอบ

ด้วยการเลือกใช้บริการจากองค์กรที่มีความน่าเชื่อถือ ผู้ประกอบการสามารถมั่นใจได้ว่าผลิตภัณฑ์ของตนจะมีคุณภาพตามมาตรฐานสากล เพิ่มโอกาสในการแข่งขันในตลาดโลก และสร้างความยั่งยืนให้กับธุรกิจในระยะยาว

อ่านเพิ่มเติมมีนาคม 15, 2025

Published by noiseo at มีนาคม 15, 2025

Categories

ความสำคัญของการวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือ

การทดสอบวัสดุ เป็นกระบวนการสำคัญที่ช่วยให้วิศวกรและผู้ผลิตมั่นใจได้ว่าวัสดุที่เลือกใช้มีคุณสมบัติเหมาะสมกับการใช้งาน ในโลกอุตสาหกรรมปัจจุบัน การทดสอบวัสดุที่มีประสิทธิภาพช่วยลดความเสี่ยงในการผลิต เพิ่มความปลอดภัย และลดต้นทุนจากความผิดพลาดที่อาจเกิดขึ้น

การทดสอบวัสดุคืออะไร?

การทดสอบวัสดุ หมายถึง วิธีการในการทดสอบหรือตรวจสอบคุณสมบัติต่างๆ ของตัววัสดุ ไม่ว่าจะเป็นคุณสมบัติเชิงกล (Mechanical Properties) ซึ่งหมายถึง พฤติกรรมอย่างหนึ่งของวัสดุ ที่สามารถแสดงออกมาเมื่อมีแรงจากภายนอกมากระทำต่อวัสดุ รวมทั้งคุณสมบัติทางเคมี (Chemical Properties) ซึ่งหมายถึง การเกิดปฏิกิริยาเคมีและองค์ประกอบทางเคมี และอีกหนึ่งสมบัติได้แก่คุณสมบัติทางฟิสิกส์ (Physical Properties) ซึ่งหมายถึงคุณลักษณะของเนื้อวัสดุ เป็นต้น

การทดสอบทำไปเพื่อศึกษาพฤติกรรม ปฏิกิริยาต่างๆ ที่เกิดขึ้น เมื่ออยู่ในสภาวะการใช้งานทางอุตสาหกรรม รวมทั้งเป็นการทดสอบเพื่อตรวจสอบชนิดหรือความบกพร่องของเนื้อวัสดุ ตรวจสอบคุณสมบัติต่างๆ ของวัสดุอย่างเป็นระบบ โดยครอบคลุมการวิเคราะห์ในหลายมิติ ได้แก่:

1. คุณสมบัติเชิงกล (Mechanical Properties) – เป็นพฤติกรรมของวัสดุเมื่อมีแรงภายนอกมากระทำ เช่น ความแข็งแรงดึง ความเหนียว และความต้านทานการล้า

2. คุณสมบัติทางเคมี (Chemical Properties) – เกี่ยวข้องกับการเกิดปฏิกิริยาเคมีและองค์ประกอบทางเคมีของวัสดุ เช่น การกัดกร่อน และความทนทานต่อสารเคมี

3. คุณสมบัติทางฟิสิกส์ (Physical Properties) – หมายถึงลักษณะทางกายภาพของวัสดุ เช่น ความหนาแน่น การนำความร้อน และการนำไฟฟ้า

การทดสอบวัสดุไม่เพียงแต่ช่วยให้เราเข้าใจพฤติกรรมของวัสดุเมื่ออยู่ในสภาวะการใช้งานจริง แต่ยังช่วยในการตรวจสอบความบกพร่องและรับรองคุณภาพก่อนนำไปใช้งานในอุตสาหกรรม

ประเภทของการทดสอบวัสดุ

โดยพื้นฐาน เราสามารถแบ่งการทดสอบวัสดุออกเป็น 2 ประเภทหลัก ดังนี้:

1. การทดสอบแบบทำลาย (Destructive Testing หรือ DT)

การทดสอบแบบนี้จะทำให้ชิ้นวัสดุทดสอบ (Specimen) เกิดการเปลี่ยนแปลงรูปร่างอย่างถาวรหรือถูกทำลาย เพื่อวิเคราะห์คุณสมบัติเชิงกลของวัสดุ

ตัวอย่างการทดสอบแบบทำลาย:

– การทดสอบแรงดึง (Tensile Test) – วัดความแข็งแรงและความยืดหยุ่นของวัสดุเมื่อถูกดึง

– การทดสอบแรงกระแทก (Impact Test) – ประเมินความเหนียวและความทนทานต่อแรงกระแทก

– การทดสอบความแข็ง (Hardness Test) – วัดความต้านทานต่อการเสียรูปเมื่อมีแรงกดในจุดเล็กๆ

– การทดสอบความล้า (Fatigue Test) – ประเมินอายุการใช้งานของวัสดุภายใต้แรงกระทำซ้ำๆ

ข้อดีของการทดสอบแบบทำลาย:

– ให้ข้อมูลเชิงปริมาณที่แม่นยำเกี่ยวกับคุณสมบัติทางกลของวัสดุ

– สามารถจำลองสภาวะการใช้งานจริงได้ใกล้เคียง

– มีมาตรฐานรองรับที่ชัดเจน เช่น มาตรฐาน ASTM และ ISO

2. การทดสอบแบบไม่ทำลาย (Non-destructive Testing หรือ NDT)

การทดสอบแบบนี้ไม่ทำให้ชิ้นวัสดุทดสอบเกิดความเสียหาย ทำให้สามารถนำวัสดุไปใช้งานต่อได้หลังการทดสอบ เหมาะสำหรับการตรวจสอบข้อบกพร่องและควบคุมคุณภาพ

ตัวอย่างการทดสอบแบบไม่ทำลาย:

– การทดสอบด้วยคลื่นอัลตราโซนิค (Ultrasonic Testing) – ตรวจหารอยแตกร้าวหรือโพรงภายในวัสดุ

– การทดสอบด้วยรังสีเอกซ์ (Radiographic Testing) – ตรวจสอบโครงสร้างภายในและความบกพร่อง

– การทดสอบด้วยสารแทรกซึม (Liquid Penetrant Testing) – ตรวจหารอยแตกร้าวที่พื้นผิว

– การทดสอบด้วยสนามแม่เหล็ก (Magnetic Particle Testing) – ตรวจหาความบกพร่องในวัสดุเหล็ก

ข้อดีของการทดสอบแบบไม่ทำลาย:

– ไม่ทำลายชิ้นงาน สามารถนำไปใช้งานต่อได้

– ประหยัดค่าใช้จ่ายในระยะยาว เพราะไม่ต้องสิ้นเปลืองวัสดุ

– สามารถทดสอบชิ้นงานจริงที่ใช้งานอยู่ได้ เช่น โครงสร้างอาคาร หรือชิ้นส่วนเครื่องจักร

การวิเคราะห์และทดสอบสารเคมีในวัสดุ

การวิเคราะห์องค์ประกอบทางเคมีเป็นส่วนสำคัญของการทดสอบวัสดุ ห้องปฏิบัติการทดสอบเคมีให้บริการวิเคราะห์คุณสมบัติทางเคมีของผลิตภัณฑ์ในหลากหลายอุตสาหกรรม โดยเฉพาะอุตสาหกรรมฮาร์ดดิสก์และยานยนต์

เครื่องมือวิเคราะห์ทางเคมีที่สำคัญ:

1. Gas Chromatography–Mass Spectrometry (GC–MS)

– เทคนิคที่รวมการแยกสารด้วยแก๊สโครมาโทกราฟีและการวิเคราะห์มวลโมเลกุล

– ใช้วิเคราะห์สารประกอบอินทรีย์ระเหยง่าย สารปนเปื้อน และสารเจือปนในวัสดุ

– สามารถตรวจหาสารในปริมาณน้อยมากได้อย่างแม่นยำ (ระดับ ppm หรือ ppb)

2. High Performance Liquid Chromatography (HPLC)

– ใช้แยกและวิเคราะห์องค์ประกอบในของเหลวที่มีความซับซ้อน

– เหมาะสำหรับสารที่ไม่ระเหยหรือไม่ทนต่อความร้อนสูง

– ใช้ในการวิเคราะห์หาปริมาณสารเคลือบผิว สารเติมแต่ง และสารตกค้างในวัสดุต่างๆ

3. Ion Chromatography (IC)

– เทคนิคเฉพาะสำหรับการวิเคราะห์ไอออนในสารละลาย

– ใช้ตรวจสอบการปนเปื้อนของไอออนที่ทำให้เกิดการกัดกร่อน

– มีความสำคัญในการทดสอบวัสดุที่ใช้ในสภาพแวดล้อมที่มีความชื้นหรือสัมผัสกับสารละลาย

ประโยชน์ของการทดสอบวัสดุในอุตสาหกรรม

การทดสอบวัสดุที่มีประสิทธิภาพมอบประโยชน์หลายประการให้กับภาคอุตสาหกรรม:

1. การประกันคุณภาพ – ช่วยให้มั่นใจว่าวัสดุและผลิตภัณฑ์มีคุณสมบัติตรงตามมาตรฐานที่กำหนด

2. การพัฒนาผลิตภัณฑ์ใหม่ – ให้ข้อมูลสำคัญในการออกแบบและพัฒนาผลิตภัณฑ์ใหม่ๆ

3. การป้องกันความล้มเหลว – ช่วยลดความเสี่ยงในการเกิดความเสียหายของชิ้นส่วนและอุปกรณ์ในระหว่างการใช้งาน

4. การลดต้นทุน – แม้จะมีค่าใช้จ่ายในการทดสอบ แต่ช่วยประหยัดค่าใช้จ่ายในระยะยาวจากการป้องกันความเสียหายและการเรียกคืนผลิตภัณฑ์

5. การปฏิบัติตามข้อกำหนด – หลายอุตสาหกรรมมีข้อกำหนดทางกฎหมายที่ต้องมีการทดสอบวัสดุก่อนนำไปใช้งาน

การทดสอบคุณสมบัติทางเคมีเฉพาะด้าน

1. การทดสอบความทนทานต่อสารเคมี

ศึกษาการเสื่อมสภาพของวัสดุเมื่อสัมผัสกับสารเคมีที่ใช้งานจริง

วัดการเปลี่ยนแปลงน้ำหนัก การเสียรูปทรง และคุณสมบัติทางกลหลังการสัมผัสสารเคมี

ประเมินอายุการใช้งานของวัสดุในสภาพแวดล้อมที่มีสารเคมีรุนแรง

2. การทดสอบการกัดกร่อน

ศึกษาอัตราการกัดกร่อนของโลหะในสภาพแวดล้อมต่างๆ

ตรวจสอบกลไกการกัดกร่อนและปัจจัยที่ส่งผลต่อการกัดกร่อน

ทดสอบประสิทธิภาพของสารป้องกันการกัดกร่อนและการเคลือบผิว

3. การทดสอบการปลดปล่อยสาร (Migration Testing)

ตรวจสอบการปลดปล่อยสารจากวัสดุสัมผัสอาหาร บรรจุภัณฑ์ หรือเครื่องมือแพทย์

ประเมินความปลอดภัยของวัสดุตามข้อกำหนดด้านสุขภาพและความปลอดภัย

ตรวจวัดปริมาณสารที่ปลดปล่อยภายใต้สภาวะการใช้งานจริง

คำถามที่พบบ่อยเกี่ยวกับการทดสอบวัสดุ

Q: การทดสอบวัสดุใช้เวลานานแค่ไหน?

A: ระยะเวลาขึ้นอยู่กับประเภทของการทดสอบ การทดสอบพื้นฐานอาจใช้เวลาเพียงไม่กี่ชั่วโมง แต่การทดสอบที่ซับซ้อน เช่น การทดสอบความล้า อาจใช้เวลาหลายวันหรือหลายสัปดาห์

Q: ควรเลือกวิธีการทดสอบวัสดุแบบใด?

A: การเลือกวิธีทดสอบขึ้นอยู่กับวัตถุประสงค์ของการทดสอบ ชนิดของวัสดุ และคุณสมบัติที่ต้องการวัด ควรปรึกษาผู้เชี่ยวชาญเพื่อเลือกวิธีที่เหมาะสมที่สุด

Q: การทดสอบวัสดุมีความจำเป็นสำหรับธุรกิจขนาดเล็กหรือไม่?

A: แม้แต่ธุรกิจขนาดเล็กก็ควรให้ความสำคัญกับการทดสอบวัสดุ เพราะช่วยรับประกันคุณภาพผลิตภัณฑ์และป้องกันปัญหาที่อาจเกิดขึ้นในอนาคต ซึ่งอาจมีค่าใช้จ่ายสูงกว่าการทดสอบหลายเท่า

สรุปการทดสอบวัสดุ

การทดสอบวัสดุเป็นกระบวนการสำคัญที่ช่วยให้ผู้ผลิตเข้าใจคุณสมบัติและข้อจำกัดของวัสดุที่ใช้ในผลิตภัณฑ์ของตน ไม่ว่าจะเป็นการทดสอบแบบทำลายหรือไม่ทำลาย ต่างก็มีบทบาทสำคัญในการประกันคุณภาพและความปลอดภัยของผลิตภัณฑ์ในอุตสาหกรรมต่างๆ

การลงทุนในการทดสอบวัสดุที่มีคุณภาพ ไม่เพียงแต่ช่วยปกป้องชื่อเสียงของแบรนด์ แต่ยังสามารถช่วยประหยัดต้นทุนในระยะยาวผ่านการลดความเสียหายและการเรียกคืนผลิตภัณฑ์อีกด้วย

สำหรับองค์กรที่ต้องการเพิ่มความมั่นใจในผลิตภัณฑ์ของตน การร่วมมือกับห้องปฏิบัติการทดสอบที่ได้รับการรับรองตามมาตรฐานสากล จะช่วยให้มั่นใจได้ว่าการทดสอบวัสดุเป็นไปอย่างถูกต้องและเชื่อถือได้

อ่านเพิ่มเติมมีนาคม 12, 2025

Published by noiseo at มีนาคม 12, 2025

Categories

ความสำคัญของการวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือ

การวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือ เป็นหัวใจสำคัญของการพัฒนาผลิตภัณฑ์ที่มีคุณภาพในอุตสาหกรรมสมัยใหม่ องค์กรที่ลงทุนในกระบวนการนี้มักประสบความสำเร็จในการลดต้นทุน เพิ่มความพึงพอใจของลูกค้า และสร้างชื่อเสียงที่แข็งแกร่งในตลาด กรณีศึกษาพบว่า 73% ของข้อบกพร่องในกระบวนการผลิตสามารถป้องกันได้ด้วยวิธีการป้องกันความเสียหายในกระบวนการผลิตที่เหมาะสม มาทำความเข้าใจถึงแต่ละด้านของการวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือกันให้ชัดเจนยิ่งขึ้น

การวิเคราะห์สาเหตุความเสียหาย (Failure Analysis)

การวิเคราะห์ความเสียหาย หรือที่เรียกอีกอย่างว่า การวิเคราะห์ความล้มเหลว คือกระบวนการค้นหาต้นตอของปัญหาที่เกิดขึ้นในกระบวนการผลิตหรือตัววัสดุ กระบวนการนี้เกิดขึ้นมาเพื่อป้องกันปัญหาก่อนที่จะลุกลามจนเกิดการเรียกคืนผลิตภัณฑ์

ประโยชน์ของการวิเคราะห์ความเสียหาย:

ช่วยระบุสาเหตุที่แท้จริงของปัญหาในกระบวนการผลิต

นำไปสู่การแก้ไขและปรับปรุงที่ตรงจุด

ลดการสูญเสียเวลาและทรัพยากรในอนาคต

การป้องกันความล้มเหลวของผลิตภัณฑ์เริ่มต้นจากการวิเคราะห์ข้อมูลความเสียหายในอดีตอย่างละเอียด

การวิเคราะห์ความเสียหาย หรือ การวิเคราะห์ความล้มเหลว ทำให้ระบุสาเหตุที่ทำให้กระบวนการผลิตเกิดปัญหา เช่น สาเหตุจากเครื่องจักรหรือในวัสดุที่ใช้ เมื่อทราบถึงต้นเหตุของความเสียหายแล้ว จะสามารถหาวิธีแก้ไขและปรับปรุงที่เหมาะสมให้มีประสิทธิภาพมากขึ้นได้ ยังช่วยลดเวลาและทรัพยากรที่ต้องใช้ในอนาคต เอแอลเอส สามารถปรับวิธีการทดสอบที่หลากหลาย เพื่อช่วยลูกค้าในการหาสาเหตุของความเสียหายหรือข้อบกพร่องบนชิ้นส่วน ไม่ว่าจะเกี่ยวข้องกับสิ่งเจือปน หรือตัวปัญหาจากวัสดุ บริการทดสอบเพื่อวิเคราะห์ความเสียหาย ได้แก่

บริการทดสอบเพื่อวิเคราะห์ความเสียหาย:

การวิเคราะห์ด้วยกล้องจุลทรรศน์แบบแสง (Optical Microscope Examination)

ใช้สำหรับตรวจสอบพื้นผิวและโครงสร้างของวัสดุในระดับที่ตามองเห็นไม่ได้

เหมาะสำหรับการตรวจหารอยแตกร้าว รอยบิ่น หรือความผิดปกติของโครงสร้าง

การทดสอบคุณภาพวัสดุด้วยวิธีนี้เป็นขั้นตอนพื้นฐานในการวิเคราะห์ความเสียหายเบื้องต้น

การวิเคราะห์ด้วยกล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราด (Scanning Electron Microscope SEM)

ให้ภาพที่มีกำลังขยายสูงกว่ากล้องจุลทรรศน์แบบแสงหลายเท่า

มาพร้อมเครื่องมือวิเคราะห์ธาตุจากรังสีเอ็กซ์ ช่วยระบุองค์ประกอบทางเคมีของวัสดุได้อย่างแม่นยำ

เป็นเทคนิคการทดสอบวัสดุขั้นสูงที่ช่วยในการระบุสาเหตุของความเสียหายได้ละเอียดยิ่งขึ้น

การวิเคราะห์หาสิ่งแปลกปลอม (Foreign Material Identifications)

ช่วยค้นหาและระบุชนิดของสิ่งปนเปื้อนที่ไม่พึงประสงค์ในผลิตภัณฑ์

สำคัญอย่างยิ่งในอุตสาหกรรมอาหาร ยา และอิเล็กทรอนิกส์ที่ต้องการความบริสุทธิ์สูง

การประเมินความเสี่ยงในกระบวนการผลิตจำเป็นต้องรวมการตรวจสอบสิ่งแปลกปลอมเพื่อป้องกันการปนเปื้อน

การวิเคราะห์ด้วยวิธีการวัดอย่างละเอียด (Micro-metrological measurements)

การวัดความสูง (Step Height Measurement)

การวัดความเรียบของผิววัสดุ (Flatness Measurement)

การวัดความไม่เรียบของผิววัสดุ (Roughness Measurement)

การใช้การวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือด้วยวิธีนี้ช่วยให้ตรวจพบความผิดปกติในระดับไมโครเมตร

การวิเคราะห์ด้วยกล้องจุลทรรศน์ FT-IR (Microscope FT-IR Analysis)

ใช้สำหรับวิเคราะห์สารอินทรีย์และสารประกอบพอลิเมอร์

สามารถระบุชนิดของวัสดุหรือสารปนเปื้อนได้อย่างแม่นยำ

เป็นส่วนสำคัญของการทดสอบความน่าเชื่อถือตามมาตรฐานสากลในอุตสาหกรรมพลาสติกและพอลิเมอร์

การวิเคราะห์ภาคตัดขวาง (Cross-sectional Analysis)

ช่วยให้เห็นโครงสร้างภายในของวัสดุหรือผลิตภัณฑ์

เหมาะสำหรับการตรวจสอบความสมบูรณ์ของชั้นเคลือบและรอยต่อระหว่างวัสดุ

วิธีการป้องกันความเสียหายในกระบวนการผลิตมักอาศัยข้อมูลจากการวิเคราะห์ภาคตัดขวางเพื่อพัฒนากระบวนการ

ธุรกิจของคุณมีกระบวนการวิเคราะห์สาเหตุความเสียหายอย่างเป็นระบบหรือไม่? หากไม่มี คุณอาจกำลังเสี่ยงกับการเรียกคืนสินค้าที่มีต้นทุนสูงในอนาคต

การเพิ่มความน่าเชื่อถือให้ผลิตภัณฑ์ (Reliability Testing)

การทดสอบความน่าเชื่อถือ คือกระบวนการประเมินว่าผลิตภัณฑ์หรือวัสดุจะสามารถทำงานได้อย่างถูกต้องภายใต้สภาวะการใช้งานปกติตลอดอายุการใช้งานที่คาดหวังหรือไม่ การทดสอบความน่าเชื่อถือตามมาตรฐานสากลไม่เพียงช่วยเพิ่มคุณภาพผลิตภัณฑ์ แต่ยังช่วยให้ผลิตภัณฑ์สามารถเข้าสู่ตลาดต่างประเทศได้อย่างมั่นใจ การทดสอบนี้ช่วยสร้างความมั่นใจว่าผลิตภัณฑ์มีคุณภาพและความปลอดภัยสูง

ประโยชน์ของการทดสอบความน่าเชื่อถือ:

สร้างความมั่นใจในคุณภาพและความปลอดภัยของผลิตภัณฑ์

ลดความเสี่ยงในการเรียกคืนสินค้า (การทดสอบความน่าเชื่อถือช่วยลดการเรียกคืนสินค้าได้ถึง 60%)

เพิ่มความไว้วางใจจากลูกค้า

สร้างชื่อเสียงที่ดีให้กับแบรนด์ในระยะยาว

การประเมินและวิเคราะห์ความน่าเชื่อถือของผลิตภัณฑ์หรือวัสดุ ทำให้มั่นใจได้ว่าผลิตภัณฑ์มีคุณภาพและปลอดภัย เช่น การทดสอบอายุการใช้งานของวัสดุ การทดสอบความคงทน หรือการตรวจสอบความเสถียรของระบบ การเพิ่มความน่าเชื่อถือไม่เพียงช่วยลดความผิดพลาดที่อาจเกิดขึ้น แต่ยังเพิ่มความไว้วางใจจากลูกค้า ซึ่งส่งผลต่อชื่อเสียงในระยะยาว

ในผลิตภัณฑ์ต่างๆ เช่น ชิ้นส่วนอิเลกทรอนิกส์ ชิ้นส่วนยานยนต์ ชิ้นส่วนสินค่าอุปโภคบริโภค มีการทดสอบความน่าเชื่อถือทั่วๆไป โดยการจำลองภายใต้สภาวะแวดล้อมที่ควบคุม เช่น

วิธีการทดสอบความน่าเชื่อถือ :

การทดสอบความน่าเชื่อถือในผลิตภัณฑ์ต่างๆ เช่น ชิ้นส่วนอิเล็กทรอนิกส์ ชิ้นส่วนยานยนต์ หรือสินค้าอุปโภคบริโภค มักจะใช้การจำลองสภาวะแวดล้อมที่ควบคุม ได้แก่:

การทดสอบภายใต้ภาวะควบคุมอุณหภูมิและความชื้น (Temperature-humidity Cycling)

จำลองการเปลี่ยนแปลงอุณหภูมิและความชื้นที่ผลิตภัณฑ์อาจต้องเผชิญในสภาพแวดล้อมจริง

ช่วยตรวจสอบความทนทานต่อการขยายตัวและหดตัวของวัสดุเมื่ออุณหภูมิเปลี่ยนแปลง

การใช้การวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือในสภาวะเร่งสามารถแสดงผลลัพธ์ได้ภายในเวลาที่สั้นลง

การทดสอบการเปลี่ยนแปลงอุณหภูมิอย่างเฉียบพลัน (Thermal Shock)

ทดสอบความสามารถในการทนต่อการเปลี่ยนแปลงอุณหภูมิแบบกะทันหัน

เหมาะสำหรับผลิตภัณฑ์ที่ต้องทำงานในสภาวะที่มีการเปลี่ยนแปลงอุณหภูมิรุนแรง

การทดสอบตามมาตรฐานความทนทานของวัสดุช่วยรับประกันว่าผลิตภัณฑ์จะสามารถทนต่อสภาพแวดล้อมที่รุนแรงได้

การศึกษาการเปลี่ยนแปลงภายใต้สารเคมีต่างๆ (Chemical Compatibility Studies)

ประเมินการตอบสนองของวัสดุเมื่อสัมผัสกับสารเคมีต่างๆ

ช่วยให้เข้าใจว่าวัสดุจะเสื่อมสภาพหรือไม่เมื่อต้องสัมผัสกับสารเคมีในการใช้งานจริง

หลายองค์กรกำลังแสวงหาวิธีการป้องกันความเสียหายในกระบวนการผลิตที่มีประสิทธิภาพ การทดสอบความเข้ากันได้ทางเคมีเป็นกุญแจสำคัญในการบรรลุเป้าหมายนี้

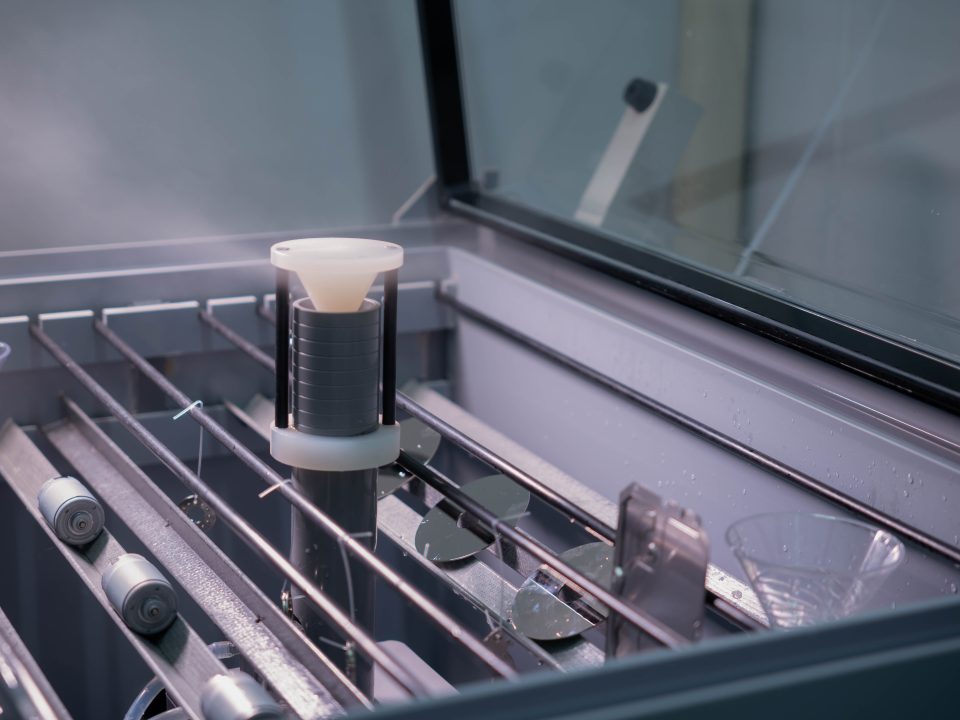

การทดสอบด้วยตู้ควบคุมสภาวะไอเกลือ (Salt Spray Chamber)

จำลองสภาพแวดล้อมที่มีไอเกลือ เพื่อทดสอบความต้านทานต่อการกัดกร่อน

สำคัญสำหรับวัสดุโลหะที่ใช้ในสภาพแวดล้อมทางทะเลหรือพื้นที่ที่มีความเค็มสูง

เทคนิคการทดสอบวัสดุขั้นสูงนี้ช่วยให้วิศวกรสามารถคาดการณ์อายุการใช้งานของผลิตภัณฑ์ในสภาพแวดล้อมที่มีการกัดกร่อนได้แม่นยำยิ่งขึ้น

การทดสอบภายใต้สภาวะจำลองแสงอาทิตย์ (Xenon Arc Test)

จำลองผลกระทบของรังสี UV จากแสงอาทิตย์ต่อวัสดุ

ช่วยประเมินการเสื่อมสภาพของสี พลาสติก และวัสดุต่างๆ เมื่อต้องสัมผัสกับแสงแดดเป็นเวลานาน

ผู้ผลิตชั้นนำมักจะทำการประเมินความเสี่ยงในกระบวนการผลิตควบคู่ไปกับการทดสอบการเสื่อมสภาพจาก UV

ตารางเปรียบเทียบวิธีการทดสอบความน่าเชื่อถือตามประเภทอุตสาหกรรม

วิธีการทดสอบ

อิเล็กทรอนิกส์

ยานยนต์

อาหารและยา

ก่อสร้าง

Temperature-humidity Cycling

••••

•••

••

••

Thermal Shock

••••

••••

•

•••

Chemical Compatibility

••

•••

••••

••••

Salt Spray Test

••

••••

•

••••

Xenon Arc Test

••

•••

••

••••

*หมายเหตุ: จำนวนจุด (●) แสดงถึงระดับความสำคัญของการทดสอบในแต่ละอุตสาหกรรม*

สรุป การวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือ

การวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือ เป็นกระบวนการสำคัญที่ช่วยยกระดับคุณภาพและความปลอดภัยของผลิตภัณฑ์ในอุตสาหกรรม การวิเคราะห์ความเสียหายช่วยให้เราเข้าใจสาเหตุที่แท้จริงของปัญหา นำไปสู่การแก้ไขที่ตรงจุด ในขณะที่การทดสอบความน่าเชื่อถือช่วยสร้างความมั่นใจว่าผลิตภัณฑ์จะทำงานได้อย่างถูกต้องตลอดอายุการใช้งาน

ในยุคที่การแข่งขันทางธุรกิจสูงขึ้นเรื่อยๆ การลงทุนในการวิเคราะห์สาเหตุความเสียหายและความน่าเชื่อถือไม่ใช่เพียงทางเลือก แต่เป็นความจำเป็น องค์กรที่เข้าใจและนำเทคนิคเหล่านี้ไปใช้จะมีความได้เปรียบในการแข่งขันผ่านการลดต้นทุน เพิ่มคุณภาพ และสร้างความพึงพอใจให้กับลูกค้า

ต้องการคำปรึกษาเกี่ยวกับการวิเคราะห์ความเสียหายและการทดสอบความน่าเชื่อถือสำหรับธุรกิจของคุณ? ติดต่อผู้เชี่ยวชาญของเราวันนี้เพื่อรับคำแนะนำที่เหมาะสมกับความต้องการเฉพาะของคุณ

อ่านเพิ่มเติมกุมภาพันธ์ 10, 2025

Published by noiseo at กุมภาพันธ์ 10, 2025

Categories

Salt Spray Test : การทดสอบความทนทานต่อการกัดกร่อนในวัสดุ

การทดสอบการกัดกร่อน (Corrosion Test) เป็นกระบวนการที่ใช้เพื่อประเมินความทนทานของวัสดุต่อการกัดกร่อนในสภาวะแวดล้อมต่าง ๆ โดยการกัดกร่อนมักเกิดขึ้นเมื่อวัสดุโดยเฉพาะโลหะทำปฏิกิริยากับสารเคมี เช่น น้ำ ออกซิเจน ก๊าซไอเสีย หรือสารละลายที่เป็นกรดหรือด่าง การทดสอบนี้สำคัญอย่างยิ่งสำหรับอุตสาหกรรมที่ต้องการความมั่นคงและความปลอดภัยในระยะยาว เช่น อุตสาหกรรมการก่อสร้าง การขนส่ง และพลังงาน

วัตถุประสงค์ของการทดสอบการกัดกร่อน

ประเมินอายุการใช้งานของวัสดุ: เพื่อให้ทราบว่าวัสดุจะสามารถใช้งานได้นานแค่ไหนก่อนที่จะเสื่อมสภาพ

เลือกวัสดุที่เหมาะสม: เพื่อเลือกวัสดุที่มีความทนทานต่อสภาวะแวดล้อมเฉพาะ เช่น สภาพกรด-ด่าง ความชื้น หรืออุณหภูมิ

ปรับปรุงกระบวนการผลิต: เพื่อปรับปรุงการเคลือบพื้นผิวหรือการเลือกวัสดุใหม่ที่มีคุณสมบัติที่ดีกว่า

เพิ่มความปลอดภัย: เพื่อป้องกันการเสื่อมสภาพที่อาจนำไปสู่ความเสียหายหรืออันตราย

การทดสอบความทนทานต่อการกัดกร่อนในวัสดุ ( Salt Spray Test )

การทดสอบ Salt Spray หรือการพ่นหมอกเกลือ เป็นกระบวนการที่ใช้ในการประเมินความทนทานของวัสดุจากการกัดกร่อนที่เกิดจากน้ำเกลือ ซึ่งจำลองสภาพแวดล้อมที่มีความชื้นสูงหรือการสัมผัสกับเกลือ โดยเฉพาะในอุตสาหกรรมที่วัสดุต้องเผชิญกับสภาพแวดล้อมที่มีการกัดกร่อนจากเกลือ เช่น ในการผลิตยานยนต์, อุตสาหกรรมการบิน, และการใช้วัสดุในทะเลหรือพื้นที่ที่มีความชื้นสูง

ในบทความนี้จะครอบคลุมถึงวิธีการทดสอบ Salt Spray, มาตรฐานที่ใช้, การตีความผลการทดสอบ, และการประยุกต์ใช้งานในอุตสาหกรรมต่างๆ รวมถึงการดูแลรักษาอุปกรณ์ในการทดสอบ

การทดสอบ Salt Spray คืออะไร?

การทดสอบ Salt Spray คือกระบวนการที่ใช้ในการจำลองสภาพแวดล้อมที่มีเกลือในอากาศ เพื่อตรวจสอบวัสดุหรือชิ้นส่วนต่างๆ ว่าสามารถทนต่อการกัดกร่อนจากเกลือได้หรือไม่ โดยการทดสอบจะทำโดยการฉีดพ่นหมอกเกลือหรือสารละลายเกลือ (NaCl) ลงบนวัสดุที่ต้องการทดสอบในห้องทดสอบที่ควบคุมอุณหภูมิและความชื้นให้เหมาะสม

การทดสอบ Salt Spray สามารถใช้ประเมินความทนทานต่อการกัดกร่อนจากเกลือในระยะยาวและดูความเสื่อมสภาพของวัสดุ เช่น การเกิดสนิมหรือการเปลี่ยนแปลงทางกายภาพของพื้นผิว

วิธีการทดสอบ Salt Spray

การทดสอบ Salt Spray จะดำเนินการในห้องทดสอบที่ออกแบบมาโดยเฉพาะ โดยในห้องทดสอบนี้จะมีการสร้างสภาพแวดล้อมที่มีความชื้นสูงและอุณหภูมิที่ควบคุมได้ เพื่อจำลองสภาพแวดล้อมที่วัสดุจะต้องเผชิญในชีวิตจริง เช่น พื้นที่ทะเลที่มีการกระทำของเกลือและความชื้นที่สูง

ขั้นตอนการทดสอบ Salt Spray :

การเตรียมตัวอย่าง: วัสดุที่ต้องการทดสอบจะถูกทำความสะอาดและเตรียมให้พร้อมเพื่อให้ผลการทดสอบแม่นยำ

การตั้งค่าห้องทดสอบ: ห้องทดสอบจะถูกตั้งค่าอุณหภูมิและความชื้นที่เหมาะสมตามมาตรฐานที่กำหนด เช่น 35°C และ 95% ความชื้นสัมพัทธ์

การพ่นเกลือ: สารละลาย NaCl จะถูกพ่นลงไปในห้องทดสอบในรูปแบบของหมอกเกลือ โดยจะพ่นจนถึงระยะเวลาที่กำหนด เช่น 48 ชั่วโมงหรือมากกว่า

การตรวจสอบผล: หลังจากเสร็จสิ้นการทดสอบ ตัวอย่างวัสดุจะถูกตรวจสอบเพื่อตรวจหาการเกิดสนิม, การเปลี่ยนแปลงสี, หรือความเสียหายที่เกิดขึ้น

มาตรฐานที่ใช้ในการทดสอบ Salt Spray

ในการทดสอบ Salt Spray มักจะอ้างอิงตามมาตรฐานต่างๆ เพื่อให้ผลการทดสอบมีความถูกต้องและเชื่อถือได้ มาตรฐานที่นิยมใช้มีดังนี้:

ASTM B117: เป็นมาตรฐานที่ใช้กันอย่างแพร่หลายสำหรับการทดสอบ Salt Spray โดยเฉพาะในอุตสาหกรรมยานยนต์และการผลิตชิ้นส่วนโลหะ

ISO 9227: มาตรฐานสากลสำหรับการทดสอบการกัดกร่อนจากเกลือ โดยมักใช้ในอุตสาหกรรมต่างๆ ที่เกี่ยวข้องกับวัสดุก่อสร้างและการผลิตเครื่องมือ

JIS Z 2371: มาตรฐานของญี่ปุ่นที่ใช้สำหรับการทดสอบ Salt Spray ซึ่งมักใช้ในอุตสาหกรรมการผลิตเครื่องจักรและอุปกรณ์

การตีความผลการทดสอบ Salt Spray

ผลจากการทดสอบ Salt Spray สามารถบ่งบอกถึงความทนทานของวัสดุต่อการกัดกร่อนจากสภาพแวดล้อมที่มีเกลือได้ โดยปกติแล้วจะมีการประเมินผลจากการเกิดสนิม, การแตกหัก, การพองตัวของพื้นผิว, หรือการเปลี่ยนแปลงสีของวัสดุที่ทดสอบ

การตีความผลหลักๆ:

การเกิดสนิม: หากวัสดุเริ่มมีสนิมเกิดขึ้นแสดงว่าไม่สามารถทนต่อการกัดกร่อนได้

การเปลี่ยนแปลงสี: วัสดุที่สามารถทนต่อการกัดกร่อนได้จะไม่เปลี่ยนสี

การพองตัวหรือการแตก: วัสดุที่ไม่ทนต่อการกัดกร่อนอาจมีการพองตัวหรือแตกออก

การประยุกต์ใช้งาน Salt Spray Test ในอุตสาหกรรมต่างๆ

การทดสอบ Salt Spray มีการใช้งานในหลากหลายอุตสาหกรรมที่เกี่ยวข้องกับวัสดุที่ต้องทนทานต่อสภาพแวดล้อมที่มีความชื้นหรือเกลือ โดยเฉพาะใน:

อุตสาหกรรมยานยนต์: ใช้ทดสอบชิ้นส่วนต่างๆ เช่น โครงสร้างเหล็ก, โลหะผสม, และชิ้นส่วนภายนอกของรถยนต์ที่ต้องทนต่อสภาพแวดล้อมที่มีเกลือหรือฝน

อุตสาหกรรมการบิน: การทดสอบ Salt Spray ช่วยในการตรวจสอบชิ้นส่วนเครื่องบินที่ต้องทนต่อสภาพอากาศที่มีความชื้นสูง

อุตสาหกรรมทะเล: วัสดุที่ใช้ในงานก่อสร้างหรือการติดตั้งในทะเลจะต้องทนต่อการกัดกร่อนจากเกลือในน้ำทะเล

อุตสาหกรรมก่อสร้าง: ใช้ในการทดสอบวัสดุก่อสร้างที่สัมผัสกับสภาพแวดล้อมที่มีความชื้นสูง

การดูแลรักษาอุปกรณ์ Salt Spray Test

เพื่อให้การทดสอบมีความแม่นยำและได้ผลที่เชื่อถือได้ อุปกรณ์ที่ใช้ในการทดสอบ Salt Spray ควรได้รับการดูแลรักษาอย่างสม่ำเสมอ การทำความสะอาด, การคาลิเบรต, และการตรวจสอบสภาพห้องทดสอบเป็นสิ่งสำคัญในการรักษาความถูกต้องของผลการทดสอบ

สรุป การทดสอบ Salt Spray Test

การทดสอบ Salt Spray เป็นเครื่องมือที่สำคัญในการประเมินความทนทานของวัสดุต่อการกัดกร่อนจากเกลือ โดยเฉพาะในสภาพแวดล้อมที่มีความชื้นสูงหรือเกลือ ซึ่งมีการใช้งานในหลากหลายอุตสาหกรรม เช่น ยานยนต์ การบิน และการก่อสร้าง ในการทดสอบนี้จะมีการใช้มาตรฐานที่ถูกต้องและมีขั้นตอนการทดสอบที่จำเป็นต้องปฏิบัติตามเพื่อให้ได้ผลลัพธ์ที่เชื่อถือได้ และสุดท้ายการดูแลรักษาอุปกรณ์การทดสอบก็เป็นสิ่งสำคัญในการรักษาความแม่นยำในการทดสอบ

บริษัท เอแอลเอส เทสติ้ง เซอร์วิสเซส (ประเทศไทย) จำกัด

Alstesting บริการตรวจสอบสารเคมี ด้วยเทคโนโลยีที่ทันสมัย และทีมผู้เชี่ยวชาญด้านการวิเคราะห์

โทรศัพท์+(66) 2700 9665

อีเมลpathumthani@alsglobal.com

อ่านเพิ่มเติมมกราคม 21, 2025

Published by noiseo at มกราคม 21, 2025

Categories

ALS Testing บริการวิเคราะห์ฝุ่นหรืออนุภาค บนชิ้นส่วนยานยนต์ มาตรฐาน VDA19/ ISO 16232

( ภายใต้การรับรองมาตรฐาน ISO 17025)

ALS Testing เป็นบริการที่ให้การวัดขนาด นับ และวิเคราะห์ฝุ่นบนชิ้นส่วนยานยนต์ตามมาตรฐาน VDA19 และ ISO 16232-2018 ซึ่งเป็นมาตรฐานที่สำคัญในอุตสาหกรรมยานยนต์สำหรับการควบคุมคุณภาพและความสะอาดของชิ้นส่วนยานยนต์

ALS Testing ได้รับการรับรองมาตรฐานห้องปฏิบัติการที่ครอบคลุมในทุกการทดสอบตามมาตรฐาน VDA19 และ ISO 16232 ทำให้มั่นใจได้ว่าผลลัพธ์ที่ได้มีความถูกต้องและเชื่อถือได้ การวิเคราะห์ฝุ่นไม่เพียงแต่ช่วยในการควบคุมคุณภาพของชิ้นส่วนยานยนต์ แต่ยังช่วยในการพัฒนาผลิตภัณฑ์ใหม่ ๆ และปรับปรุงกระบวนการผลิตให้มีประสิทธิภาพมากยิ่งขึ้น ด้วยเทคโนโลยีที่ทันสมัยและทีมงานผู้เชี่ยวชาญ ALS Testing จึงสามารถให้บริการที่มีคุณภาพสูงในการวัดขนาด นับ และวิเคราะห์ฝุ่นในอุตสาหกรรมยานยนต์ ซึ่งเป็นสิ่งสำคัญต่อความปลอดภัยและประสิทธิภาพของผลิตภัณฑ์ในตลาด

การทดสอบตามมาตรฐาน VDA19/ISO16232 โดย ALS ภายใต้การรับรองมาตรฐาน ISO 17025

ALS ได้รับการรับรองการทดสอบตามมาตรฐาน ISO 16232 ภายใต้ขอบข่ายการรับรอง ISO 17025 ซึ่งครอบคลุมการดำเนินการทดสอบที่มีความแม่นยำและน่าเชื่อถือสูง โดยการทดสอบตามมาตรฐาน VDA19/ISO16232 แบ่งออกเป็น 2 ขั้นตอนหลัก ดังนี้:

ขั้นตอนที่ 1: การทดสอบ Decline (Validation of Extraction Parameters)

การทดสอบในขั้นตอนนี้มีวัตถุประสงค์เพื่อยืนยันว่าพารามิเตอร์การสกัดอนุภาค (Particle Extraction Parameters) เหมาะสมกับชิ้นงานของลูกค้าหรือไม่ โดยมีแนวคิดดังนี้:

นำชิ้นงานมาผ่านกระบวนการสกัด (Extraction Process) จากนั้นนำน้ำที่ได้จากการสกัดไปกรองผ่านแผ่นกรอง (Filter).

แผ่นกรองที่ได้จะถูกนำไปวิเคราะห์ด้วยเครื่อง Particle Analyzer.

ทำซ้ำกระบวนการดังกล่าวกับชิ้นงานเดิมจำนวน 6 ครั้ง เพื่อให้ได้แผ่นกรองทั้งหมด 6 ชิ้น.

นำผลการทดสอบจากทั้ง 6 แผ่นกรองมาพล็อตกราฟเพื่อตรวจสอบความสอดคล้องตามเกณฑ์มาตรฐาน.

หากผลการทดสอบผ่านเกณฑ์ตามมาตรฐาน VDA19/ISO16232 ขั้นตอนนี้จะถือว่าสำเร็จและสามารถดำเนินการทดสอบในขั้นตอนถัดไปได้.

ขั้นตอนที่ 2: การวิเคราะห์อนุภาค (Particle Analysis)

การวิเคราะห์อนุภาคเป็นกระบวนการที่สำคัญในการศึกษาขนาด ปริมาณ ชนิดและคุณสมบัติอื่น ๆ ของอนุภาคในสารต่าง ๆ ซึ่งมีความสำคัญในหลายอุตสาหกรรม

ขั้นตอนนี้เป็นการนำชิ้นงานมาผ่านกระบวนการสกัดตามมาตรฐาน VDA19 โดยนำน้ำที่ผ่านการสกัดไปกรองผ่านแผ่นกรอง และนำแผ่นกรองไปวิเคราะห์ด้วยเครื่อง Particle Analyzer เพื่อให้ได้ข้อมูลที่สำคัญดังต่อไปนี้:

ปริมาณ (Quantity)

ขนาด (Size)

ชนิด (Type)

ผลการวิเคราะห์จะจำแนกอนุภาคออกเป็น 3 ประเภท ได้แก่:

Metallic (โลหะ)

Non-Metallic (ไม่ใช่โลหะ)

Fiber (ไฟเบอร์)

การวิเคราะห์เชิงลึกเพิ่มเติมเพื่อระบุชนิดของอนุภาคที่ตรวจพบ สามารถดำเนินการดังนี้:

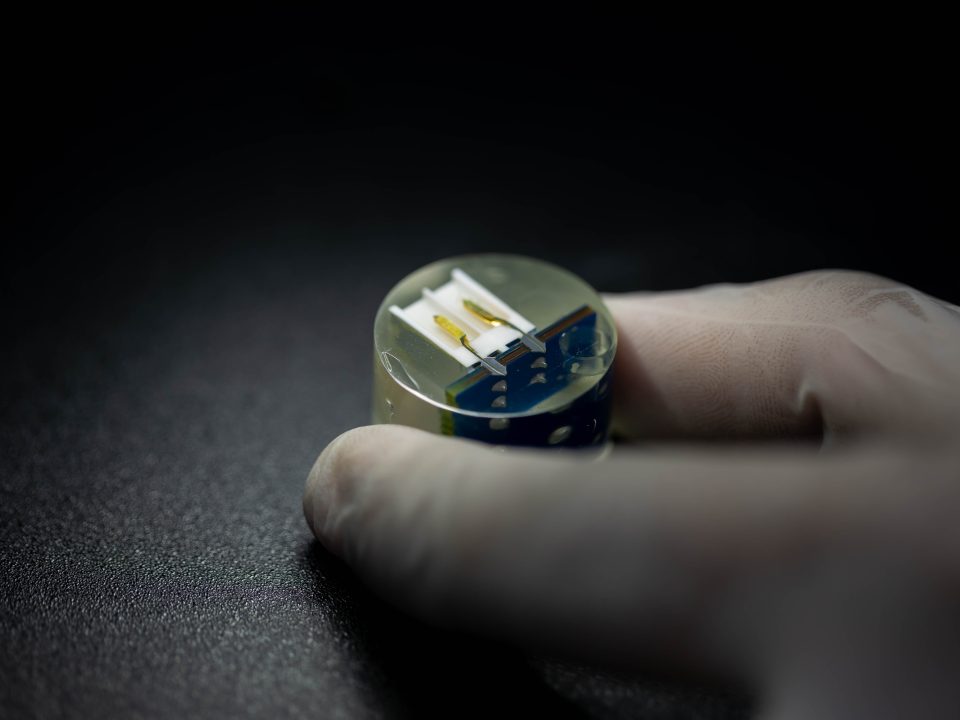

1.ในกรณีที่พบอนุภาคประเภท Metallic (โลหะ) และต้องการทราบองค์ประกอบธาตุ จะทำการวิเคราะห์เพิ่มเติมด้วยเครื่อง SEM/EDX (Scanning Electron Microscope with Energy Dispersive X-ray Analysis).

การวิเคราะห์ด้วยกล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราด (SEM) และการวิเคราะห์องค์ประกอบของธาตุด้วย EDX

หลักการทำงาน

Scanning Electron Microscopy (SEM) เป็นเทคนิคที่ใช้ลำแสงอิเล็กตรอนในการสแกนพื้นผิวของตัวอย่างเพื่อสร้างภาพที่มีความละเอียดสูง สามารถแสดงรายละเอียดพื้นผิวและโครงสร้างของตัวอย่างในระดับไมโครเมตรได้อย่างชัดเจน

Energy Dispersive X-Ray Spectroscopy (EDX หรือ EDS) เป็นเครื่องมือที่ติดตั้งร่วมกับ SEM สำหรับการวิเคราะห์ธาตุในตัวอย่าง โดยตรวจจับลักษณะเฉพาะของรังสีเอกซ์ที่เกิดขึ้นจากปฏิกิริยาระหว่างลำแสงอิเล็กตรอนกับธาตุต่าง ๆ ในตัวอย่าง คุณสมบัติเด่นของ SEM/EDX การตรวจจับธาตุในระดับไมโครเมตร ระบุองค์ประกอบทางเคมีของตัวอย่างในพื้นที่เฉพาะ แสดงการกระจายตัวของธาตุในตัวอย่าง เช่น โลหะผสม หรือพื้นผิวที่มีการเคลือบ การตรวจสอบลักษณะโครงสร้างและพื้นผิว ใช้วิเคราะห์ข้อบกพร่องในวัสดุ เช่น การแตกร้าว การสึกกร่อน หรือการเคลือบผิว การวิเคราะห์คุณสมบัติทางเคมี ตรวจสอบความหนาของชั้นเคลือบและชั้นของโลหะที่แตกต่างกัน วิเคราะห์ร่องรอยของการกัดกร่อนในโลหะ การประยุกต์ใช้งาน การวิเคราะห์วัสดุ ศึกษาองค์ประกอบของวัสดุ เช่น โลหะ เซรามิก หรือโพลิเมอร์ ตรวจสอบการกระจายตัวของธาตุในโลหะผสม การวิเคราะห์ฝุ่นและสิ่งสกปรก ตรวจสอบองค์ประกอบของฝุ่นที่ตกค้างในกระบวนการผลิต วิเคราะห์ฝุ่นที่มีโอกาสเกิดการระเบิด เพื่อประเมินความปลอดภัย การวิเคราะห์ปัญหาการผลิต ตรวจสอบข้อบกพร่องในผลิตภัณฑ์ เช่น รอยแตก การสึกกร่อน หรือความเสียหายจากการใช้งาน ข้อดีของ SEM/EDX ให้ข้อมูลที่ละเอียดและครอบคลุมทั้งในด้านโครงสร้างและองค์ประกอบของตัวอย่าง รองรับการวิเคราะห์ตัวอย่างที่หลากหลาย ใช้ในการวิจัยและพัฒนาผลิตภัณฑ์ รวมถึงการแก้ปัญหาด้านการผลิต 2.สำหรับอนุภาคประเภท Non-Metallic (ไม่ใช่โลหะ) และ Fiber (ไฟเบอร์) ซึ่งอาจประกอบไปด้วยวัสดุจำพวกยาง พลาสติก หรือเส้นใยจากธรรมชาติ จะทำการวิเคราะห์ด้วยเครื่อง FTIR (Fourier Transform Infrared Spectroscopy). หลักการทำงาน Fourier Transform Infrared Spectroscopy (FT-IR) Fourier Transform Infrared Spectroscopy (FT-IR) เป็นเครื่องมือที่ใช้วิเคราะห์องค์ประกอบทางโครงสร้างเคมีของสาร โดยอาศัยคุณสมบัติการดูดกลืนแสงในช่วงความยาวคลื่นอินฟราเรด ตัวอย่างสารจะดูดกลืนหรือส่งผ่านแสงอินฟราเรดในลักษณะเฉพาะ ซึ่งเปรียบเสมือน “ลายนิ้วมือ” ทางเคมีของวัสดุแต่ละชนิด ประเภทตัวอย่างที่สามารถวิเคราะห์ได้

FT-IR สามารถใช้งานกับตัวอย่างในสถานะต่าง ๆ เช่น ของแข็ง: เช่น พลาสติก ยาง เส้นใยทั้งสังเคราะห์และธรรมชาติ ของเหลว: เช่น น้ำยาทำความสะอาด สี น้ำมัน ก๊าซ: ตัวอย่างที่อยู่ในรูปของไอระเหย การประยุกต์ใช้งาน การวิเคราะห์เชิงคุณภาพ: ตรวจสอบชนิดของสาร เช่น โพลีเมอร์ เรซิ่น กาว และน้ำมัน วิเคราะห์องค์ประกอบสารเคมีที่เป็นสิ่งเจือปนในผลิตภัณฑ์ การวิเคราะห์เชิงปริมาณ: วัดปริมาณขององค์ประกอบทางเคมีในตัวอย่าง ใช้ในการควบคุมคุณภาพและประเมินคุณสมบัติของวัสดุ คุณสมบัติเด่นของ FT-IR High Sensitivity MGT-A Detector: ช่วยให้ตรวจวัดได้อย่างแม่นยำ Interchangeable Accessories: เช่น VATR, Liq-Cell, ZnSe Compression Cell รองรับการวิเคราะห์ตัวอย่างในสถานะที่แตกต่างกัน Nicolet Nic-Plan Microscope: สำหรับวิเคราะห์ตัวอย่างขนาดเล็กที่มีปริมาณน้อยหรือเป็นสิ่งเจือปน ตัวอย่างของวัสดุที่วิเคราะห์ด้วย FT-IR ได้ ผลิตภัณฑ์ในชีวิตประจำวัน: น้ำยาทำความสะอาด สี น้ำมัน กระดาษ กาว วัสดุอุตสาหกรรม: โพลีเมอร์ เช่น อิพ็อกซี่ เรซิ่น พลาสติก และยาง เส้นใย: ทั้งเส้นใยสังเคราะห์และเส้นใยธรรมชาติ จุดเด่นของการวิเคราะห์ด้วย FT-IR ใช้ตัวอย่างในปริมาณน้อย ไม่ทำลายตัวอย่าง ทำให้สามารถนำไปวิเคราะห์ด้วยเทคนิคอื่นต่อได้ วิเคราะห์ได้รวดเร็วและแม่นยำ การใช้งานในอุตสาหกรรม

ALS ปทุมธานี ให้บริการทดสอบ FT-IR ที่ครอบคลุมหลากหลายอุตสาหกรรม เช่น อุตสาหกรรมไอทีและซอฟต์แวร์ อิเล็กทรอนิกส์ ยานยนต์ โทรคมนาคม อุตสาหกรรมพลาสติก การวิเคราะห์อนุภาคมีประโยชน์ต่อภาคอุตสาหกรรมและธุรกิจอย่างไร? การวิเคราะห์อนุภาคมีความสำคัญต่อภาคอุตสาหกรรมและธุรกิจในหลายด้าน ซึ่งส่งผลต่อคุณภาพของผลิตภัณฑ์ การเพิ่มประสิทธิภาพการผลิต และการควบคุมคุณภาพในภาพรวมของอุตสาหกรรม ดังนี้ การควบคุมคุณภาพ การวิเคราะห์ขนาดและการกระจายของอนุภาคเป็นเครื่องมือที่สำคัญในการควบคุมคุณภาพในอุตสาหกรรมต่าง ๆ เช่น ยานยนต์ อาหาร เภสัชกรรม และเคมี การเข้าใจขนาดอนุภาคช่วยให้สามารถปรับปรุงกระบวนการผลิตและรับประกันว่าผลิตภัณฑ์มีคุณภาพสูงและตรงตามมาตรฐานที่กำหนด การเพิ่มประสิทธิภาพกระบวนการผลิต การวิเคราะห์อนุภาคช่วยให้สามารถติดตามและปรับปรุงกระบวนการผลิตได้อย่างต่อเนื่อง โดยสามารถตรวจสอบการเปลี่ยนแปลงของขนาดและจำนวนอนุภาคในระหว่างกระบวนการผลิต ซึ่งช่วยให้สามารถควบคุมสภาวะการทำงานที่เหมาะสมเพื่อให้ได้อนุภาคที่มีคุณสมบัติตามต้องการอย่างสม่ำเสมอ ลดความล่าช้าและข้อผิดพลาด การใช้เทคนิคการวิเคราะห์อนุภาคแบบออนไลน์ช่วยลดความล่าช้าและข้อผิดพลาดที่เกิดจากการสุ่มตัวอย่างและการวิเคราะห์แบบออฟไลน์ ทำให้สามารถตรวจสอบสถานะของกระบวนการผลิตได้แบบเรียลไทม์ และทำให้สามารถแก้ไขปัญหาได้ทันท่วงที สนับสนุนการวิจัยและพัฒนา ในด้านวิจัยและพัฒนา การวิเคราะห์อนุภาคช่วยให้นักวิทยาศาสตร์สามารถเข้าใจพฤติกรรมของวัสดุต่าง ๆ ได้ดีขึ้น ซึ่งเป็นข้อมูลสำคัญในการพัฒนาผลิตภัณฑ์ใหม่หรือปรับปรุงผลิตภัณฑ์ที่มีอยู่แล้ว ประยุกต์ใช้ในหลากหลายอุตสาหกรรม เทคนิคการวิเคราะห์อนุภาคถูกนำไปใช้ในหลายอุตสาหกรรม เช่น การควบคุมคุณภาพของผงอาหารในอุตสาหกรรมอาหาร การควบคุมขนาดอนุภาคของยาในอุตสาหกรรมยาและเภสัชกรรม และอุตสาหกรรมเคมีที่ต้องมีการควบคุมขนาดของสารเคมีต่าง ๆ ในกระบวนการผลิต เป็นต้น ลดต้นทุนในการผลิต ด้วยการควบคุมคุณภาพและเพิ่มประสิทธิภาพกระบวนการผลิต การวิเคราะห์อนุภาคสามารถช่วยลดต้นทุนในการผลิตได้ โดยลดจำนวนสินค้าชำรุดหรือไม่ตรงตามมาตรฐาน ทำให้สามารถประหยัดค่าใช้จ่ายในการผลิตได้มากขึ้น

อ่านเพิ่มเติมScanning Electron Microscopy (SEM) เป็นเทคนิคที่ใช้ลำแสงอิเล็กตรอนในการสแกนพื้นผิวของตัวอย่างเพื่อสร้างภาพที่มีความละเอียดสูง สามารถแสดงรายละเอียดพื้นผิวและโครงสร้างของตัวอย่างในระดับไมโครเมตรได้อย่างชัดเจน

Energy Dispersive X-Ray Spectroscopy (EDX หรือ EDS) เป็นเครื่องมือที่ติดตั้งร่วมกับ SEM สำหรับการวิเคราะห์ธาตุในตัวอย่าง โดยตรวจจับลักษณะเฉพาะของรังสีเอกซ์ที่เกิดขึ้นจากปฏิกิริยาระหว่างลำแสงอิเล็กตรอนกับธาตุต่าง ๆ ในตัวอย่าง คุณสมบัติเด่นของ SEM/EDX การตรวจจับธาตุในระดับไมโครเมตร ระบุองค์ประกอบทางเคมีของตัวอย่างในพื้นที่เฉพาะ แสดงการกระจายตัวของธาตุในตัวอย่าง เช่น โลหะผสม หรือพื้นผิวที่มีการเคลือบ การตรวจสอบลักษณะโครงสร้างและพื้นผิว ใช้วิเคราะห์ข้อบกพร่องในวัสดุ เช่น การแตกร้าว การสึกกร่อน หรือการเคลือบผิว การวิเคราะห์คุณสมบัติทางเคมี ตรวจสอบความหนาของชั้นเคลือบและชั้นของโลหะที่แตกต่างกัน วิเคราะห์ร่องรอยของการกัดกร่อนในโลหะ การประยุกต์ใช้งาน การวิเคราะห์วัสดุ ศึกษาองค์ประกอบของวัสดุ เช่น โลหะ เซรามิก หรือโพลิเมอร์ ตรวจสอบการกระจายตัวของธาตุในโลหะผสม การวิเคราะห์ฝุ่นและสิ่งสกปรก ตรวจสอบองค์ประกอบของฝุ่นที่ตกค้างในกระบวนการผลิต วิเคราะห์ฝุ่นที่มีโอกาสเกิดการระเบิด เพื่อประเมินความปลอดภัย การวิเคราะห์ปัญหาการผลิต ตรวจสอบข้อบกพร่องในผลิตภัณฑ์ เช่น รอยแตก การสึกกร่อน หรือความเสียหายจากการใช้งาน ข้อดีของ SEM/EDX ให้ข้อมูลที่ละเอียดและครอบคลุมทั้งในด้านโครงสร้างและองค์ประกอบของตัวอย่าง รองรับการวิเคราะห์ตัวอย่างที่หลากหลาย ใช้ในการวิจัยและพัฒนาผลิตภัณฑ์ รวมถึงการแก้ปัญหาด้านการผลิต 2.สำหรับอนุภาคประเภท Non-Metallic (ไม่ใช่โลหะ) และ Fiber (ไฟเบอร์) ซึ่งอาจประกอบไปด้วยวัสดุจำพวกยาง พลาสติก หรือเส้นใยจากธรรมชาติ จะทำการวิเคราะห์ด้วยเครื่อง FTIR (Fourier Transform Infrared Spectroscopy). หลักการทำงาน Fourier Transform Infrared Spectroscopy (FT-IR) Fourier Transform Infrared Spectroscopy (FT-IR) เป็นเครื่องมือที่ใช้วิเคราะห์องค์ประกอบทางโครงสร้างเคมีของสาร โดยอาศัยคุณสมบัติการดูดกลืนแสงในช่วงความยาวคลื่นอินฟราเรด ตัวอย่างสารจะดูดกลืนหรือส่งผ่านแสงอินฟราเรดในลักษณะเฉพาะ ซึ่งเปรียบเสมือน “ลายนิ้วมือ” ทางเคมีของวัสดุแต่ละชนิด ประเภทตัวอย่างที่สามารถวิเคราะห์ได้

FT-IR สามารถใช้งานกับตัวอย่างในสถานะต่าง ๆ เช่น ของแข็ง: เช่น พลาสติก ยาง เส้นใยทั้งสังเคราะห์และธรรมชาติ ของเหลว: เช่น น้ำยาทำความสะอาด สี น้ำมัน ก๊าซ: ตัวอย่างที่อยู่ในรูปของไอระเหย การประยุกต์ใช้งาน การวิเคราะห์เชิงคุณภาพ: ตรวจสอบชนิดของสาร เช่น โพลีเมอร์ เรซิ่น กาว และน้ำมัน วิเคราะห์องค์ประกอบสารเคมีที่เป็นสิ่งเจือปนในผลิตภัณฑ์ การวิเคราะห์เชิงปริมาณ: วัดปริมาณขององค์ประกอบทางเคมีในตัวอย่าง ใช้ในการควบคุมคุณภาพและประเมินคุณสมบัติของวัสดุ คุณสมบัติเด่นของ FT-IR High Sensitivity MGT-A Detector: ช่วยให้ตรวจวัดได้อย่างแม่นยำ Interchangeable Accessories: เช่น VATR, Liq-Cell, ZnSe Compression Cell รองรับการวิเคราะห์ตัวอย่างในสถานะที่แตกต่างกัน Nicolet Nic-Plan Microscope: สำหรับวิเคราะห์ตัวอย่างขนาดเล็กที่มีปริมาณน้อยหรือเป็นสิ่งเจือปน ตัวอย่างของวัสดุที่วิเคราะห์ด้วย FT-IR ได้ ผลิตภัณฑ์ในชีวิตประจำวัน: น้ำยาทำความสะอาด สี น้ำมัน กระดาษ กาว วัสดุอุตสาหกรรม: โพลีเมอร์ เช่น อิพ็อกซี่ เรซิ่น พลาสติก และยาง เส้นใย: ทั้งเส้นใยสังเคราะห์และเส้นใยธรรมชาติ จุดเด่นของการวิเคราะห์ด้วย FT-IR ใช้ตัวอย่างในปริมาณน้อย ไม่ทำลายตัวอย่าง ทำให้สามารถนำไปวิเคราะห์ด้วยเทคนิคอื่นต่อได้ วิเคราะห์ได้รวดเร็วและแม่นยำ การใช้งานในอุตสาหกรรม

ALS ปทุมธานี ให้บริการทดสอบ FT-IR ที่ครอบคลุมหลากหลายอุตสาหกรรม เช่น อุตสาหกรรมไอทีและซอฟต์แวร์ อิเล็กทรอนิกส์ ยานยนต์ โทรคมนาคม อุตสาหกรรมพลาสติก การวิเคราะห์อนุภาคมีประโยชน์ต่อภาคอุตสาหกรรมและธุรกิจอย่างไร? การวิเคราะห์อนุภาคมีความสำคัญต่อภาคอุตสาหกรรมและธุรกิจในหลายด้าน ซึ่งส่งผลต่อคุณภาพของผลิตภัณฑ์ การเพิ่มประสิทธิภาพการผลิต และการควบคุมคุณภาพในภาพรวมของอุตสาหกรรม ดังนี้ การควบคุมคุณภาพ การวิเคราะห์ขนาดและการกระจายของอนุภาคเป็นเครื่องมือที่สำคัญในการควบคุมคุณภาพในอุตสาหกรรมต่าง ๆ เช่น ยานยนต์ อาหาร เภสัชกรรม และเคมี การเข้าใจขนาดอนุภาคช่วยให้สามารถปรับปรุงกระบวนการผลิตและรับประกันว่าผลิตภัณฑ์มีคุณภาพสูงและตรงตามมาตรฐานที่กำหนด การเพิ่มประสิทธิภาพกระบวนการผลิต การวิเคราะห์อนุภาคช่วยให้สามารถติดตามและปรับปรุงกระบวนการผลิตได้อย่างต่อเนื่อง โดยสามารถตรวจสอบการเปลี่ยนแปลงของขนาดและจำนวนอนุภาคในระหว่างกระบวนการผลิต ซึ่งช่วยให้สามารถควบคุมสภาวะการทำงานที่เหมาะสมเพื่อให้ได้อนุภาคที่มีคุณสมบัติตามต้องการอย่างสม่ำเสมอ ลดความล่าช้าและข้อผิดพลาด การใช้เทคนิคการวิเคราะห์อนุภาคแบบออนไลน์ช่วยลดความล่าช้าและข้อผิดพลาดที่เกิดจากการสุ่มตัวอย่างและการวิเคราะห์แบบออฟไลน์ ทำให้สามารถตรวจสอบสถานะของกระบวนการผลิตได้แบบเรียลไทม์ และทำให้สามารถแก้ไขปัญหาได้ทันท่วงที สนับสนุนการวิจัยและพัฒนา ในด้านวิจัยและพัฒนา การวิเคราะห์อนุภาคช่วยให้นักวิทยาศาสตร์สามารถเข้าใจพฤติกรรมของวัสดุต่าง ๆ ได้ดีขึ้น ซึ่งเป็นข้อมูลสำคัญในการพัฒนาผลิตภัณฑ์ใหม่หรือปรับปรุงผลิตภัณฑ์ที่มีอยู่แล้ว ประยุกต์ใช้ในหลากหลายอุตสาหกรรม เทคนิคการวิเคราะห์อนุภาคถูกนำไปใช้ในหลายอุตสาหกรรม เช่น การควบคุมคุณภาพของผงอาหารในอุตสาหกรรมอาหาร การควบคุมขนาดอนุภาคของยาในอุตสาหกรรมยาและเภสัชกรรม และอุตสาหกรรมเคมีที่ต้องมีการควบคุมขนาดของสารเคมีต่าง ๆ ในกระบวนการผลิต เป็นต้น ลดต้นทุนในการผลิต ด้วยการควบคุมคุณภาพและเพิ่มประสิทธิภาพกระบวนการผลิต การวิเคราะห์อนุภาคสามารถช่วยลดต้นทุนในการผลิตได้ โดยลดจำนวนสินค้าชำรุดหรือไม่ตรงตามมาตรฐาน ทำให้สามารถประหยัดค่าใช้จ่ายในการผลิตได้มากขึ้น

มกราคม 15, 2025

Published by noiseo at มกราคม 15, 2025

Categories

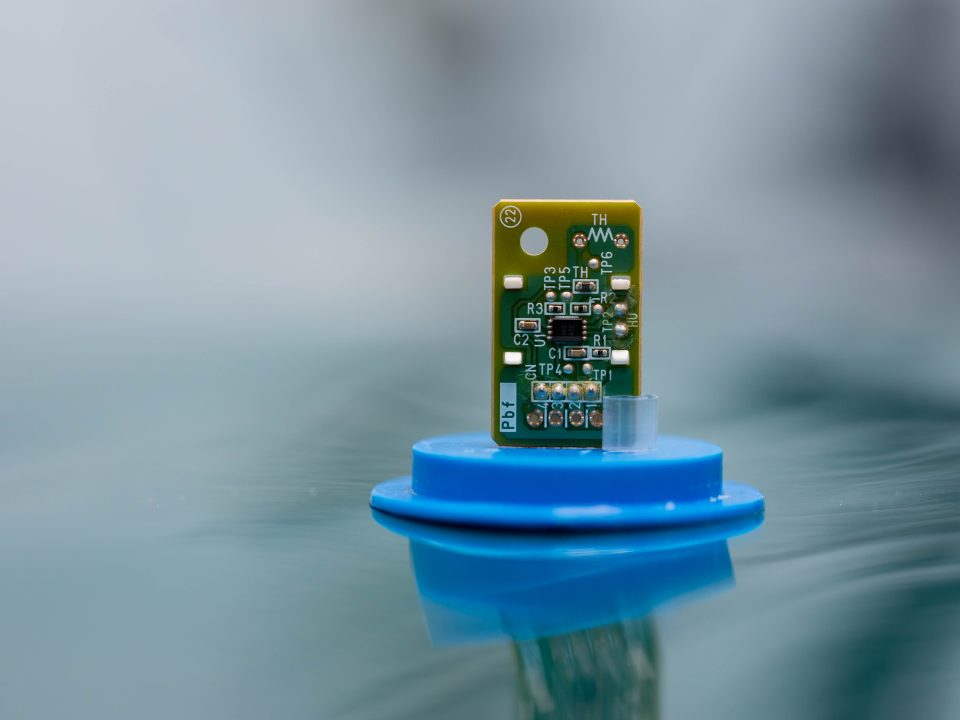

การทดสอบ PCB

PCB เป็นส่วนประกอบที่สำคัญของอุตสาหกรรมต่างๆ ตั้งแต่อุปกรณ์อิเล็กทรอนิกส์และเครื่องใช้ไฟฟ้าสำหรับผู้บริโภคไปจนถึงระบบอวกาศและอุปกรณ์ทางการแพทย์ PCB เป็นพื้นฐานสำหรับการติดตั้งและเชื่อมต่อส่วนประกอบอิเล็กทรอนิกส์โดยใช้เส้นทองแดงนำไฟฟ้าที่แกะสลักไว้บนพื้นผิวฉนวน การทดสอบ PCB ช่วยตรวจสอบกระบวนการผลิตเพื่อตรวจจับข้อบกพร่องในวัสดุ การผลิต การวางส่วนประกอบ และการบัดกรี เมื่อพิจารณาถึงลักษณะที่สำคัญยิ่งต่อภารกิจของ PCB การทดสอบอย่างครอบคลุมในระหว่างการออกแบบ การผลิต และการประกอบจึงมีความจำเป็นอย่างยิ่งในการรับรองการทำงานที่เชื่อถือได้ภายใต้สภาวะการทำงานที่หลากหลาย บทความนี้จะให้ข้อมูลภาพรวมโดยละเอียดเกี่ยวกับเทคนิคการทดสอบ PCB ที่สำคัญ พารามิเตอร์ที่ประเมิน ความสามารถในการตรวจจับข้อบกพร่อง และแนวทางปฏิบัติที่ดีที่สุดที่แนะนำรายละเอียดเพิ่มเติมเกี่ยวกับความสำคัญของการทดสอบในการผลิตและการประกอบ PCB:

ความสำคัญของการทดสอบในการผลิตและการประกอบ PCB :

1. ระบบประกันคุณภาพ:

PCB เป็นแกนหลักของระบบอิเล็กทรอนิกส์ และข้อบกพร่องหรือปัญหาใดๆ ใน PCB อาจนำไปสู่ความล้มเหลวของระบบหรือการทำงานผิดปกติ การทดสอบจะช่วยระบุและแก้ไขปัญหาเหล่านี้ก่อนที่ PCB จะถูกรวมเข้ากับผลิตภัณฑ์ขั้นสุดท้าย ช่วยให้มั่นใจได้ถึงคุณภาพสูงและประสิทธิภาพที่เชื่อถือได้

2. ลดต้นทุน:

การตรวจจับและแก้ไขข้อบกพร่องตั้งแต่เนิ่นๆ ในกระบวนการผลิตนั้นคุ้มค่ากว่าการค้นพบและแก้ไขข้อบกพร่องหลังจากประกอบผลิตภัณฑ์เสร็จเรียบร้อยแล้ว การทดสอบช่วยลดการทำงานซ้ำ เศษวัสดุ และการเรียกร้องการรับประกัน จึงช่วยประหยัดทั้งเวลาและเงิน

3. ความเชื่อถือได้:

PCB ถูกนำมาใช้ในแอปพลิเคชันต่างๆ มากมาย รวมถึงระบบสำคัญๆ เช่น อุปกรณ์ทางการแพทย์และอุปกรณ์การบินและอวกาศ ความล้มเหลวในการใช้งานดังกล่าวอาจส่งผลร้ายแรง ทำให้ความน่าเชื่อถือเป็นสิ่งสำคัญที่สุด การทดสอบช่วยให้มั่นใจได้ว่า PCB เป็นไปตามมาตรฐานความน่าเชื่อถือที่กำหนดและสามารถทำงานได้ภายใต้สภาวะที่รุนแรง

4. การตรวจจับข้อบกพร่อง:

การทดสอบ PCB ครอบคลุมเทคนิคต่างๆ เพื่อตรวจจับข้อบกพร่อง เช่น การลัดวงจร การเปิด ปัญหาการบัดกรี การวางชิ้นส่วนผิดตำแหน่ง และอื่นๆ ข้อบกพร่องเหล่านี้อาจเกิดขึ้นระหว่างการผลิต และการทดสอบอย่างละเอียดถี่ถ้วนมีความจำเป็นเพื่อระบุและแก้ไขข้อบกพร่องเหล่านี้

5. การตรวจสอบกระบวนการ:

การทดสอบ PCB ไม่เพียงแต่เป็นการค้นหาข้อบกพร่องเท่านั้น แต่ยังเป็นการตรวจสอบกระบวนการผลิตทั้งหมดอีกด้วย โดยจะรับประกันว่ากระบวนการที่ใช้ในการกัด เจาะ บัดกรี และการวางส่วนประกอบมีความสอดคล้องและตรงตามข้อกำหนดที่จำเป็น

6. การตรวจสอบการทำงาน:

นอกเหนือจากข้อบกพร่องทางกายภาพแล้ว PCB ยังต้องได้รับการตรวจสอบการใช้งานเพื่อให้แน่ใจว่าทำงานได้ตามที่ตั้งใจไว้ ซึ่งเกี่ยวข้องกับการทดสอบการเชื่อมต่อไฟฟ้า ความสมบูรณ์ของสัญญาณ และการทำงานของส่วนประกอบต่างๆ บน PCB

7.การทดสอบด้านสิ่งแวดล้อม:

ขึ้นอยู่กับการใช้งาน PCB อาจต้องอยู่ภายใต้สภาวะแวดล้อมต่างๆ เช่น อุณหภูมิที่รุนแรง ความชื้น และการสั่นสะเทือน การทดสอบสภาพแวดล้อมจะช่วยกำหนดว่า PCB สามารถทนต่อสภาวะเหล่านี้ได้ดีเพียงใดโดยไม่ทำให้ประสิทธิภาพลดลง

การทดสอบ PCB หรือการทดสอบแผงวงจร สำหรับการทดสอบ PCB รวมถึงวัตถุดิบที่มีอยู่ใน PCB และ PCA สำเร็จรูป คุณสมบัติการทดสอบ PCB ที่ใช้กันมากที่สุดสำหรับความสามารถการยอมรับหรือความเข้ากันได้คือ IPC-6012, IPC-6013, IPC-6016, IPC-6018, MIL-PRF-55110, MIL-P-50884 หรือ MIL-PRF -31.032 XNUMX

ในส่วนของ ALS ที่สามารถทดสอบได้

Ionic Cleaning (IC) และ / หรือ Resistivity ของสารสกัดจากตัวทำละลาย (ROSE)

เครื่องมือวัดขั้นสูง: FTIR, SEM / EDX

IPC-TM-650

การวิเคราะห์เชิงความร้อนด้วย DSC, TGA

Cross-section

ALS ได้ทำการทดสอบคุณภาพ PCB มาหลายปีและจากประสบการณ์นี้เมื่อตรวจพบปัญหาจะสามารถช่วยให้คุณประเมินคุณภาพของการ์ดรวมทั้งวิเคราะห์สาเหตุของความล้มเหลวของ PCB ได้อย่างสมบูรณ์

อ่านเพิ่มเติมมกราคม 14, 2025

Published by noiseo at มกราคม 14, 2025

Categories

การทำความสะอาดชิ้นส่วน

(Component Cleanliness)

การทำความสะอาดชิ้นส่วน (Component Cleanliness) เป็นกระบวนการที่มีความสำคัญในหลายอุตสาหกรรม โดยเฉพาะในอุตสาหกรรมที่เกี่ยวข้องกับการผลิตชิ้นส่วนที่ต้องการความแม่นยำและประสิทธิภาพสูง เช่น อุตสาหกรรมยานยนต์ การบิน อิเล็กทรอนิกส์ และการผลิตเครื่องจักรกล การรักษาความสะอาดของชิ้นส่วนไม่เพียงแต่ช่วยให้ชิ้นส่วนทำงานได้อย่างมีประสิทธิภาพ แต่ยังสามารถป้องกันปัญหาต่างๆ ที่อาจเกิดขึ้นจากสิ่งสกปรกที่ปนเปื้อนในชิ้นส่วน อย่างปัญหาการสึกหรอ การติดขัด หรือการเกิดการเสียหายที่อาจนำไปสู่การหยุดชะงักในการทำงานของเครื่องจักรหรือระบบต่างๆ

เหตุผลที่ควรทำความสะอาดชิ้นส่วน (Component Cleanliness)

1. การป้องกันการสึกหรอและการเสียหายของชิ้นส่วน

สิ่งสกปรกหรืออนุภาคที่ไม่พึงประสงค์ เช่น ฝุ่น คราบน้ำมัน หรือเศษโลหะ สามารถทำให้เกิดการเสียดสีระหว่างชิ้นส่วนที่เคลื่อนไหว ซึ่งจะเพิ่มการสึกหรอและทำให้ชิ้นส่วนเสียหายได้เร็วกว่าปกติ การทำความสะอาดชิ้นส่วนอย่างเหมาะสมสามารถลดการเสียดสีนี้และยืดอายุการใช้งานของชิ้นส่วนได้

2. การป้องกันการติดขัดและการทำงานที่ไม่ราบรื่น

ในหลายกรณี ชิ้นส่วนที่มีการเคลื่อนไหวหรือทำงานร่วมกัน (เช่น ในระบบเครื่องยนต์หรือระบบไฮดรอลิก) หากมีสิ่งสกปรกเข้าไปแทรกแซง จะทำให้การทำงานของชิ้นส่วนไม่ราบรื่น เช่น เกิดการติดขัดหรือการเคลื่อนไหวที่ไม่สมูท ซึ่งอาจส่งผลให้เครื่องจักรหรือระบบหยุดทำงานได้

3. การลดความเสี่ยงจากการเกิดการระเบิดหรือการติดไฟ

ในอุตสาหกรรมบางประเภท เช่น อุตสาหกรรมเคมีหรืออุตสาหกรรมการบิน การมีสิ่งสกปรกในชิ้นส่วนอาจเพิ่มความเสี่ยงในการเกิดการระเบิดหรือการติดไฟได้ เนื่องจากสารเคมีหรือของเหลวที่สะสมอยู่ในชิ้นส่วนอาจเกิดปฏิกิริยาเคมีหรือเพิ่มความร้อนสูงเกินไป การทำความสะอาดชิ้นส่วนช่วยลดความเสี่ยงเหล่านี้ได้

4. การรักษาคุณภาพของผลิตภัณฑ์

ในอุตสาหกรรมการผลิตที่ต้องการคุณภาพสูง เช่น อุตสาหกรรมอิเล็กทรอนิกส์หรืออุตสาหกรรมยา การปนเปื้อนของสิ่งสกปรกในชิ้นส่วนที่มีความละเอียดอ่อนอาจทำให้ผลิตภัณฑ์ที่ได้ไม่ตรงตามมาตรฐานหรือเกิดข้อบกพร่องในการทำงานได้ การทำความสะอาดชิ้นส่วนช่วยให้มั่นใจได้ว่าผลิตภัณฑ์ที่ได้มีคุณภาพและสามารถทำงานได้อย่างมีประสิทธิภาพ

5. การป้องกันการเกิดปัญหาที่ซับซ้อนในกระบวนการผลิต

การไม่ทำความสะอาดชิ้นส่วนที่ใช้ในกระบวนการผลิตอาจทำให้สิ่งสกปรกสะสมและนำไปสู่ปัญหาที่ซับซ้อนในกระบวนการผลิต เช่น การอุดตันของเครื่องจักร การทำงานที่ไม่สอดคล้องกัน หรือการลดประสิทธิภาพในการผลิต การทำความสะอาดชิ้นส่วนในแต่ละขั้นตอนของกระบวนการผลิตสามารถช่วยป้องกันปัญหานี้และทำให้กระบวนการผลิตเป็นไปอย่างราบรื่น

6. การประหยัดต้นทุนการซ่อมบำรุง

การรักษาความสะอาดของชิ้นส่วนช่วยลดความเสี่ยงจากการเกิดความเสียหายที่อาจต้องใช้ค่าใช้จ่ายในการซ่อมแซมหรือเปลี่ยนชิ้นส่วนใหม่ การทำความสะอาดอย่างสม่ำเสมอช่วยลดค่าใช้จ่ายในการบำรุงรักษาและเพิ่มความคุ้มค่าในระยะยาว

7. การปฏิบัติตามมาตรฐานและข้อกำหนด

ในหลายอุตสาหกรรมมีมาตรฐานที่กำหนดเกี่ยวกับการทำความสะอาดชิ้นส่วน เช่น มาตรฐาน ISO, ASTM หรือมาตรฐานเฉพาะของอุตสาหกรรมที่เกี่ยวข้อง การปฏิบัติตามมาตรฐานเหล่านี้ไม่เพียงแต่ช่วยให้ผลิตภัณฑ์มีคุณภาพ แต่ยังช่วยให้บริษัทสามารถปฏิบัติตามข้อกำหนดทางกฎหมายและข้อกำหนดด้านความปลอดภัยได้

การทำความสะอาดชิ้นส่วน (Component Cleanliness) เป็นกระบวนการที่มีความสำคัญอย่างยิ่งในการรักษาประสิทธิภาพการทำงานของชิ้นส่วนและระบบต่างๆ ในอุตสาหกรรม การทำความสะอาดที่ดีช่วยป้องกันปัญหาหลายอย่างที่อาจเกิดขึ้นจากการสะสมของสิ่งสกปรก ซึ่งสามารถส่งผลเสียต่อประสิทธิภาพและความปลอดภัย อีกทั้งยังช่วยการต่ออายุการใช้งานของชิ้นส่วน นอกจากนี้ยังช่วยให้มั่นใจได้ว่า ผลิตภัณฑ์ที่ได้มีคุณภาพตามมาตรฐานและสามารถทำงานได้อย่างมีประสิทธิภาพในระยะยาว

เครื่องมือที่ใช้ทดสอบ ของ ALS

– FT-IR และกล้องจุลทรรศน์ FT-IR

– เครื่องมือวัดขนาด และนับอนุภาคแขวนลอยในของเหลว (LPC)

– การวัดขนาด และนับฝุ่นบนชิ้นส่วนยานยนต์ ตามมาตรฐาน VDA19 หรือ ISO 16232-2018

– การหาปริมาณประจุอิสระตกค้างด้วยเครื่องไอออนโครมาโทกราฟี (IC)

– เครื่องโครมาโทกราฟีของเหลวสมรรถนะสูง (HPLC)

– กล้องจุลทรรศน์อิเลกตรอนแบบส่องกราดและวิเคราะห์องค์ประกอบของธาตุ (SEM/EDX)

– การวิเคราะห์ด้วยเครื่อง GC/MS ด้วยการเตรียมตัวอย่างแบบของเหลว และแก๊ส

อ่านเพิ่มเติมพฤศจิกายน 21, 2024

Published by noiseo at พฤศจิกายน 21, 2024

Categories

การวิเคราะห์ปริมาณสารอินทรีย์ระเหยง่าย

(Volatile organic compounds, VOCs)

สารประกอบอินทรีย์ระเหยง่าย (VOCs)

สารประกอบอินทรีย์ระเหยง่าย (Volatile Organic Compounds หรือ VOCs) คือ กลุ่มของสารเคมีที่มีลักษณะเป็นของเหลวหรือของแข็งที่มีจุดเดือดต่ำ สามารถระเหยเป็นก๊าซได้ง่ายที่อุณหภูมิห้อง สารเหล่านี้มักพบในผลิตภัณฑ์ที่ใช้ในชีวิตประจำวัน เช่น สี ตัวทำละลาย น้ำยาล้างเล็บ สเปรย์พ่นผิว น้ำยาทำความสะอาด และน้ำมันเชื้อเพลิง VOCs ประกอบด้วยสารเคมีหลายชนิด ซึ่งบางชนิดอาจเป็นพิษและมีผลกระทบต่อสุขภาพและสิ่งแวดล้อม

ประเภทของสารประกอบอินทรีย์ระเหยง่าย (VOCs)

1. Benzene

สาร VOCs ประเภทสารประกอบไฮโดรคาร์บอนที่มีโครงสร้างเป็นวงแหวนเบนซีน ไม่มีสีและมีกลิ่นหอมเฉพาะตัว พบในน้ำมันเบนซิน น้ำมันดีเซล และผลิตภัณฑ์เคมีต่าง ๆ เช่น สีและตัวทำละลาย เบนซีนถือเป็นสารก่อมะเร็งที่สามารถทำให้เกิดโรคมะเร็งเม็ดเลือดขาวและมีผลกระทบต่อระบบประสาท

2. Formaldehyde

VOCs รูปแบบก๊าซไม่มีสีที่มีกลิ่นฉุนและสามารถละลายในน้ำได้ สารนี้ใช้ในอุตสาหกรรมผลิตวัสดุไม้ เช่น ไม้อัด รวมถึงในผลิตภัณฑ์ทำความสะอาด ฟอร์มาลดีไฮด์สามารถทำให้เกิดการระคายเคืองทางเดินหายใจ ตา และผิวหนัง และมีความสัมพันธ์กับการเกิดมะเร็ง

3. Toluene

สาร VOCs ที่มาในรูปแบบสารประกอบไฮโดรคาร์บอนที่มีโครงสร้างคล้ายเบนซีน แต่มีกลุ่มเมธิลเพิ่มเข้ามา สารนี้พบในน้ำมันเบนซิน ตัวทำละลาย สี และผลิตภัณฑ์เคมีอื่น ๆ การสัมผัสโทลูอีนสามารถทำให้เกิดอาการเวียนศีรษะ ปวดหัว และปัญหาทางระบบประสาท

4. Xylene

สาร VOCs ประเภทสารประกอบไฮโดรคาร์บอนที่มีโครงสร้างคล้ายเบนซีนและโทลูอีน แต่มีสองกลุ่มเมธิล สารนี้ใช้ในอุตสาหกรรมการผลิตสี ตัวทำละลาย และน้ำมันเชื้อเพลิง ไซลีนอาจทำให้เกิดการระคายเคืองทางตา ระบบหายใจ และส่งผลกระทบต่อระบบประสาท

สารประกอบอินทรีย์ระเหยง่าย (VOCs) เกิดจากอะไร มีที่มาอย่างไร?

1. แหล่งกำเนิดจากธรรมชาติ

การย่อยสลายของซากพืชและสัตว์: เมื่อพืชและสัตว์ตายลง แบคทีเรียจะทำการย่อยสลายซากเหล่านี้และปล่อยสาร VOCs ออกมา เช่น มีเทน (Methane) และเอทิลีน (Ethylene)

การระเหยจากธรรมชาติ: สาร VOCs บางชนิดสามารถเกิดขึ้นได้จากกระบวนการทางธรรมชาติ เช่น การระเหยของน้ำมันจากแหล่งน้ำมันธรรมชาติ

2. แหล่งกำเนิดจากการเผาไหม้

การเผาไหม้เชื้อเพลิง: การเผาไหม้ของน้ำมัน ถ่านหิน และก๊าซธรรมชาติในโรงงานอุตสาหกรรมหรือในการผลิตไฟฟ้า ส่งผลให้เกิดการปลดปล่อย VOCs สู่บรรยากาศ

ควันจากยานพาหนะ: ไอเสียจากรถยนต์และยานพาหนะอื่น ๆ ที่ใช้เชื้อเพลิงฟอสซิลเป็นแหล่งที่สำคัญของ VOCs ในอากาศ

3. แหล่งกำเนิดจากภาคอุตสาหกรรม

กระบวนการผลิต: โรงงานอุตสาหกรรมที่ผลิตสี ตัวทำละลาย ยาง พลาสติก และเคมีภัณฑ์ต่าง ๆ มักมีการใช้สาร VOCs ในกระบวนการผลิต

การปล่อยจากกิจกรรมอุตสาหกรรม: การประกอบกิจการในภาคอุตสาหกรรมที่มีการใช้สารเคมี เช่น การทำความสะอาดหรือซ่อมบำรุงเครื่องจักร

4. แหล่งกำเนิดในชีวิตประจำวัน

ผลิตภัณฑ์ในบ้าน: สาร VOCs มักพบในผลิตภัณฑ์ต่าง ๆ ที่ใช้ในชีวิตประจำวัน เช่น สีทาบ้าน น้ำยาทำความสะอาด น้ำยาฟอกสี น้ำมันเชื้อเพลิง และน้ำยาซักแห้ง

เครื่องใช้ไฟฟ้า: บางเครื่องใช้ไฟฟ้า เช่น เครื่องปรับอากาศหรือเครื่องพิมพ์ สามารถปล่อยสาร VOCs ออกมาได้

สารประกอบอินทรีย์ระเหยง่าย (VOCs) ส่งผลกระทบต่อสุขภาพอย่างไร?

อาการระคายเคือง: ระคายเคืองตา จมูก และลำคอ

ปัญหาทางระบบทางเดินหายใจ: หายใจไม่สะดวก หายใจติดขัด หรือเกิดอาการหอบหืด

ผลกระทบต่อระบบประสาท: อาจทำให้เกิดอาการเวียนศีรษะ มึนงง นอนไม่หลับ หรือความจำเลอะเลือน

ความเสี่ยงต่อโรคมะเร็ง: บางชนิดของ VOCs เช่น เบนซีน มีความสัมพันธ์กับโรคมะเร็งเม็ดเลือดขาว

สารประกอบอินทรีย์ระเหยง่าย (VOCs) ส่งผลกระทบต่อสิ่งแวดล้อมอย่างไร?

คุณภาพอากาศ: VOCs สามารถทำให้เกิดปฏิกิริยาเคมีในชั้นบรรยากาศ ส่งผลให้เกิดมลพิษทางอากาศ เช่น Photochemical Smog ซึ่งเป็นอันตรายต่อสุขภาพของมนุษย์

คุณภาพน้ำ: หาก VOCs รั่วไหลลงสู่แหล่งน้ำ จะทำให้เกิดความเป็นพิษและส่งผลกระทบต่อพืชและสัตว์น้ำ

คุณภาพดิน: เมื่อ VOCs ซึมลงสู่ดิน จะส่งผลกระทบต่อคุณภาพของดิน ทำให้พืชไม่สามารถเติบโตได้ตามปกติ

มาตรการควบคุมสาร VOCs

1. การกำหนดมาตรฐานและกฎหมาย

การกำหนดมาตรฐานคุณภาพอากาศ: ประเทศไทยได้มีการกำหนดมาตรฐานสำหรับสาร VOCs ในบรรยากาศ เช่น ค่ามาตรฐานของเบนซีน (Benzene) ที่ไม่เกิน 1.7 µg/m³ ต่อปี และค่ามาตรฐานของ Vinyl Chloride ที่ไม่เกิน 10 µg/m³ ต่อปี

กฎหมายควบคุม VOCs: กรมควบคุมมลพิษได้ออกกฎหมายที่เกี่ยวข้องกับการปล่อย VOCs โดยมีการกำหนดค่ามาตรฐานสำหรับปริมาณของ VOCs ในอุตสาหกรรมต่าง ๆ เพื่อให้มีการควบคุมอย่างเข้มงวด

2. การติดตามและตรวจสอบ

การตรวจวัดคุณภาพอากาศ: การติดตั้งระบบตรวจสอบคุณภาพอากาศในพื้นที่ที่มีความเสี่ยงสูง เช่น ใกล้โรงงานอุตสาหกรรมหรือสถานีบริการน้ำมัน เพื่อเฝ้าระวังระดับ VOCs ในอากาศอย่างต่อเนื่อง

การรายงานผล: การตรวจสอบและรายงานผลจากอุตสาหกรรมอย่างต่อเนื่อง (self-audit) เพื่อให้มั่นใจว่าการปล่อย VOCs อยู่ในเกณฑ์ที่กำหนด

3. การควบคุมแหล่งกำเนิด

การควบคุมการระบายสาร VOCs: การใช้เทคโนโลยีในการลดการปล่อย VOCs จากแหล่งกำเนิด เช่น การติดตั้งระบบควบคุมไอน้ำมันเชื้อเพลิงในคลังน้ำมันและสถานีบริการน้ำมัน

การจัดการกระบวนการผลิต: การเปลี่ยนแปลงกระบวนการผลิตเพื่อลดหรือเปลี่ยนแปลงปริมาณการใช้สาร VOCs หรือเพิ่มประสิทธิภาพของกระบวนการผลิตเพื่อให้ใช้สารน้อยลงที่ผลผลิตเท่าเดิม

4. การเผยแพร่ข้อมูลและสร้างความตระหนัก

การให้ข้อมูลต่อสาธารณชน: การเผยแพร่ข้อมูลเกี่ยวกับอันตรายของสาร VOCs และวิธีป้องกัน เพื่อสร้างความตระหนักรู้ในชุมชน

การพัฒนากลไกการมีส่วนร่วม: การสร้างระบบธรรมาภิบาลสิ่งแวดล้อมที่มีส่วนร่วมจากประชาชนในการเฝ้าระวังและควบคุมมลพิษ

กระบวนการตรวจสอบและวัดระดับสาร VOCs

1. การวัดระดับสาร VOCs ในอากาศ

วิธีการเก็บตัวอย่าง: การเก็บตัวอย่างอากาศสามารถทำได้โดยใช้ระบบดูดซับ (Absorption) หรือการเก็บตัวอย่างแบบต่อเนื่อง โดยตัวอย่างอากาศจะถูกดูดผ่านตัวดูดซับที่มีอุณหภูมิต่ำเพื่อให้สาร VOCs ถูกดูดซับไว้

เทคโนโลยีที่ใช้:

PID (Photoionization Detector): ใช้ในการวัดความเข้มข้นของ VOCs โดยการใช้หลอด UV เพื่อกระตุ้นการแตกตัวของก๊าซอินทรีย์

GC-MS (Gas Chromatography-Mass Spectrometry): ใช้สำหรับการแยกและวิเคราะห์สาร VOCs ที่มีความแม่นยำสูง

ผลลัพธ์: การวัดสามารถให้ข้อมูลเกี่ยวกับความเข้มข้นของ VOCs ในอากาศได้แบบเรียลไทม์ ช่วยให้สามารถเฝ้าระวังและตอบสนองต่อปัญหามลพิษได้ทันที

2. การวัดระดับสาร VOCs ในน้ำ

วิธีการเก็บตัวอย่าง: ตัวอย่างน้ำจะถูกเก็บในขวดที่ปิดสนิทเพื่อป้องกันการระเหยของ VOCs ขณะขนส่งไปยังห้องปฏิบัติการ

เทคโนโลยีที่ใช้:

GC-MS: ใช้ในการวิเคราะห์สาร VOCs ในน้ำ โดยมีขั้นตอนในการเตรียมตัวอย่าง เช่น การเติมเกลือเพื่อเพิ่มความเข้มข้นของ VOCs ก่อนนำไปวิเคราะห์

HSGC (Headspace Gas Chromatography): ใช้สำหรับการแยกและวิเคราะห์ VOCs ที่อยู่ในน้ำ โดยจะทำให้สารระเหยขึ้นมาในอากาศก่อนทำการวิเคราะห์

ผลลัพธ์: สามารถให้ข้อมูลเกี่ยวกับความเข้มข้นของ VOCs ในน้ำ ซึ่งสำคัญต่อการประเมินคุณภาพน้ำและความปลอดภัยในการบริโภค

3. การวัดระดับสาร VOCs ในดิน

วิธีการเก็บตัวอย่าง: ตัวอย่างดินจะถูกเก็บจากหลายจุดเพื่อให้ได้ข้อมูลที่แม่นยำและครอบคลุม โดยต้องเก็บในภาชนะที่ปิดสนิทเพื่อลดการระเหย

เทคโนโลยีที่ใช้:

SPE (Solid Phase Extraction): ใช้ในการแยกและทำให้บริสุทธิ์ตัวอย่างก่อนการวิเคราะห์

GC-MS: เช่นเดียวกับการวัดในน้ำ ใช้ในการแยกและวิเคราะห์สาร VOCs ที่มีอยู่ในดิน

ผลลัพธ์: การตรวจสอบระดับ VOCs ในดินช่วยให้สามารถประเมินความเสี่ยงต่อสิ่งแวดล้อมและสุขภาพได้ โดยเฉพาะในพื้นที่ที่มีประวัติการปนเปื้อนจากกิจกรรมอุตสาหกรรม

อ่านเพิ่มเติมพฤศจิกายน 21, 2024

Published by noiseo at พฤศจิกายน 21, 2024

Categories

การวิเคราะห์ภาพตัดขวางสำหรับอุปกรณ์อิเล็กทรอนิกส์

การวิเคราะห์ภาพตัดขวางสำหรับอุปกรณ์อิเล็กทรอนิกส์เป็นกระบวนการที่สำคัญในการประเมินคุณภาพและความสมบูรณ์ของแผงวงจรพิมพ์ (PCB) และส่วนประกอบ (PCBA) วงจรรวม (IC) และอื่น ๆ โดยเฉพาะในด้านการตรวจสอบโครงสร้างจุลภาคภายใน ข้อบกพร่องและการวิเคราะห์ความล้มเหลวของอุปกรณ์อิเล็กทรอนิกส์

ความหมายและวัตถุประสงค์หลักของการวิเคราะห์ภาพตัดขวาง

การวิเคราะห์ภาพตัดขวาง (Cross-sectional analysis) คือการศึกษารูปแบบและโครงสร้างภายในของวัสดุหรืออุปกรณ์ โดยใช้เทคนิคต่าง ๆ เช่น การตัดเฉือนแบบจุลภาคหรือการเตรียมทางโลหะวิทยา ซึ่งช่วยให้สามารถมองเห็นรายละเอียดที่ไม่สามารถตรวจสอบได้จากภายนอก โดยวัตถุประสงค์หลักของการวิเคราะห์นี้คือ

ตรวจสอบข้อบกพร่อง: ทั้งการเชื่อมต่อที่ไม่สมบูรณ์ หรือการบัดกรีที่ผิดพลาด ช่วยให้ผู้ผลิตป้องกันปัญหาที่อาจเกิดขึ้นในอนาคตได้

ประเมินคุณภาพวัสดุ: การตรวจสอบความหนาแน่นและคุณสมบัติของชั้นวัสดุต่าง ๆ ใน PCB ทั้งความหนาแน่น ความแข็งแรง และความทนทานต่อสภาวะต่าง ๆ ซึ่งเป็นข้อมูลสำคัญในการเลือกวัสดุที่เหมาะสมสำหรับการผลิต

วิเคราะห์สาเหตุความล้มเหลว: เพื่อหาสาเหตุที่ทำให้เกิดปัญหาในอุปกรณ์อิเล็กทรอนิกส์

การพัฒนาสินค้าหรืออุปกรณ์อิเล็กทรอนิกส์: ข้อมูลที่ได้จากการวิเคราะห์ภาพตัดขวางสามารถนำไปใช้ในการปรับปรุงกระบวนการผลิตและพัฒนาผลิตภัณฑ์ใหม่ที่มีคุณภาพสูงขึ้น โดยสามารถระบุจุดด้อยและพัฒนาวิธีการผลิตให้มีประสิทธิภาพมากขึ้นได้

การลดต้นทุน: การวิเคราะห์ภาพตัดขวางถือเป็นกระบวนการวิเคราะห์ข้อบกพร่องในระยะแรกของกระบวนการผลิต ซึ่งช่วยลดต้นทุนในการผลิตโดยการป้องกันปัญหาที่อาจเกิดขึ้นในอนาคตได้ ทำให้ไม่ต้องเสียค่าใช้จ่ายในการแก้ไขหรือเรียกคืนผลิตภัณฑ์

ขั้นตอนการปฏิบัติในการเตรียมชิ้นงาน ก่อนเริ่มการวิเคราะห์ภาพตัดขวาง

ขั้นตอนการปฏิบัติในการเตรียมและวิเคราะห์ชิ้นงานด้วยเทคนิคการวิเคราะห์ภาพตัดขวางนั้นมีความสำคัญต่อการประเมินคุณสมบัติของวัสดุ โดยเริ่มตั้งแต่การเตรียมชิ้นงาน การหล่อ การขัด จนถึงการวิเคราะห์ด้วยกล้องไมโครสโคปและ SEM/EDX ซึ่งช่วยให้สามารถตรวจสอบข้อบกพร่องและคุณสมบัติทางกายภาพได้อย่างละเอียดและแม่นยำ โดยมีขั้นตอนปฏิบัติ ดังนี้

การเตรียมชิ้นงาน

ถ่ายรูปชิ้นงาน: เริ่มต้นด้วยการถ่ายภาพชิ้นงานทั้งหมด และตำแหน่งที่ต้องการขัด เพื่อให้มีข้อมูลอ้างอิงก่อนการดำเนินการวิเคราะห์ภาพตัดขวาง

ตัดชิ้นงาน: ใช้เครื่องตัดเพื่อทำการตัดชิ้นงาน โดยให้ห่างจากตำแหน่งที่สนใจอย่างน้อย 1.0 เซนติเมตร หากมีความเสี่ยงที่จะเกิดความเสียหายจากการตัด ควรทำการหล่อตัวอย่างเพื่อป้องกันก่อน

ทำความสะอาดชิ้นงาน: ใช้เครื่อง ultrasonic ทำความสะอาดประมาณ 2 ถึง 3 นาที จากนั้นเป่าหรืออบให้แห้ง

การหล่อชิ้นงาน

ชั่งน้ำหนักอีพ๊อกซี่เรซิ่นและฮาร์ดเดนเนอร์: เพื่อใช้ในการหล่อ เมื่อชิ้นงานแข็งตัวแล้ว ให้ค่อย ๆ แกะออกจากถ้วยหล่อ

ทำความสะอาดถ้วยหล่อ: ใช้ผ้าชุบ IPA ทำความสะอาดถ้วยหล่อและฐานของถ้วยทุกครั้งหลังใช้งาน เพื่อขจัดคราบอีพ๊อกซี่เรซิ่นที่แข็งตัว

การขัดชิ้นงาน

ใช้เครื่องขัด NANO 1000T Grinder-Polisher: ตั้งความเร็วรอบตามความเหมาะสม เพื่อขัดผิวชิ้นงานให้เรียบ

วิธีการวิเคราะห์ภาพตัดขวาง

การวิเคราะห์ภาพตัดขวางด้วยกล้องไมโครสโคป

ถ่ายภาพหลังการขัด: หลังจากขัดเสร็จและล้างทำความสะอาดแล้ว ให้ใช้กล้องไมโครสโคปกำลังขยายสูง (High Performance) ในการถ่ายภาพตำแหน่งที่ต้องการวิเคราะห์

กำหนดกำลังขยาย: ระบุกำลังขยายที่ใช้ในการถ่ายภาพ โดยอยู่ในช่วง 10 เท่า ถึง 500 เท่า ขึ้นอยู่กับลักษณะของตัวอย่าง เช่น รอยแตกหรือสิ่งผิดปกติ

การใช้ SEM/EDX

ถ่ายภาพด้วย SEM/EDX: ใช้เครื่อง SEM (Scanning Electron Microscope) หรือ EDX (Energy Dispersive X-ray Spectroscopy) ในการถ่ายภาพที่มีกำลังขยายตามความเหมาะสม เพื่อศึกษาโครงสร้างภายในและองค์ประกอบทางเคมีของวัสดุ

การวิเคราะห์ภาพตัดขวางและข้อมูล

ประมวลผลข้อมูลภาพ: การวิเคราะห์ภาพตัดขวางที่ได้จากกล้องไมโครสโคปและ SEM เพื่อตรวจสอบลักษณะต่างๆ เช่น ขนาด รูปร่าง และองค์ประกอบของวัสดุ

จัดทำรายงานผล: สรุปผลการวิเคราะห์ พร้อมทั้งนำเสนอข้อมูลในรูปแบบกราฟหรือแผนภูมิ เพื่อให้เข้าใจง่ายขึ้น

เทคนิคที่ใช้ในการวิเคราะห์ภาพตัดขวาง

กล้องจุลทรรศน์แบบออปติคัล (Optical Microscopy)

กล้องจุลทรรศน์แบบออปติคัลใช้แสงธรรมชาติหรือแสงจากหลอดไฟ เพื่อสร้างภาพของตัวอย่าง โดยสามารถมองเห็นรายละเอียดในระดับไมโครเมตร เทคนิคนี้นิยมใช้ร่วมกับกระบวนการวิเคราะห์ภาพตัดขวาง สำหรับตรวจสอบข้อบกพร่องพื้นผิวและการวิเคราะห์โครงสร้างของวัสดุ เช่น การตรวจสอบการบัดกรีบน PCB หรือการเชื่อมต่อของส่วนประกอบต่าง ๆ

กล้องจุลทรรศน์อิเล็กตรอน (Electron Microscopy)

กล้องจุลทรรศน์อิเล็กตรอน (SEM และ TEM) ใช้ลำแสงอิเล็กตรอนแทนแสง เพื่อให้ได้ภาพที่มีความละเอียดสูงมากขึ้น สามารถแสดงรายละเอียดในระดับนาโนเมตร การวิเคราะห์ภาพตัดขวางควบคู่กับกล้องจุลทรรศน์อิเล็กตรอนมักใช้สำหรับการศึกษาโครงสร้างภายในของวัสดุ เช่น การวิเคราะห์ขนาดและรูปร่างของอนุภาคในวัสดุซึ่งมีผลต่อคุณสมบัติทางไฟฟ้าและกลศาสตร์

การเตรียมตัวอย่าง (Sample Preparation)

การเตรียมตัวอย่างเป็นขั้นตอนที่สำคัญก่อนการวิเคราะห์ภาพตัดขวาง ซึ่งรวมถึงการตัดเฉือนและขัดผิวให้เรียบ เพื่อให้ได้พื้นผิวที่เหมาะสมสำหรับการสังเกต โดยทั่วไปจะใช้เครื่องมือเฉพาะ เพื่อให้ได้ภาพที่ชัดเจนและไม่มีข้อผิดพลาดจากพื้นผิวที่ไม่เรียบ

การวิเคราะห์ทางโลหะวิทยา (Metallographic Analysis)

การวิเคราะห์ทางโลหะวิทยาใช้เทคนิคต่าง ๆ เช่น การกัดกร่อน (Etching) เพื่อเปิดเผยโครงสร้างภายในของวัสดุ เทคนิคนี้ช่วยให้สามารถตรวจสอบความต่อเนื่องและความสมบูรณ์ของวัสดุ รวมถึงการตรวจสอบข้อบกพร่องในระดับไมโคร

การทดสอบความแข็ง (Hardness Testing)

การทดสอบความแข็ง เช่น Vickers หรือ Rockwell สามารถใช้เพื่อประเมินคุณสมบัติทางกลของวัสดุ อาทิ ความแข็งแรงและความทนทานต่อการสึกหรอ ซึ่งมีความสำคัญต่อการประเมินคุณภาพของอุปกรณ์อิเล็กทรอนิกส์

การวิเคราะห์ด้วยเทคนิค X-ray (X-ray Analysis)

เทคนิค X-ray diffraction (XRD) และ X-ray fluorescence (XRF) ใช้ในการศึกษาองค์ประกอบทางเคมีและโครงสร้างผลึกของวัสดุ เทคนิคเหล่านี้ในกระบวนการวิเคราะห์ภาพตัดขวางส่วนใหญ่จะใช้ระบุองค์ประกอบต่าง ๆ ในวัสดุ รวมถึงการตรวจสอบความบริสุทธิ์หรือการปนเปื้อนของวัสดุ

การวิเคราะห์ภาพตัดขวางสามารถใช้วิเคราะห์วัสดุหรืองานประเภทใดได้บ้าง?

การวิเคราะห์ภาพตัดขวางไม่เพียงแต่มีประโยชน์ใช้ในการวิเคราะห์โครงสร้างของอุปกรณ์อิเล็กทรอนิกส์เท่านั้น แต่ยังสามารถนำไปใช้ในการศึกษาวัสดุและงานประเภทต่าง ๆ ได้หลากหลาย โดยเฉพาะในด้านวิศวกรรมและการวิจัยวัสดุ ดังนี้

วัสดุอิเล็กทรอนิกส์

แผงวงจรพิมพ์ (PCB): การวิเคราะห์ภาพตัดขวางช่วยในการตรวจสอบข้อบกพร่องได้ดี ไม่ว่าจะเป็นการบัดกรีที่ไม่สมบูรณ์หรือการเชื่อมต่อที่ผิดพลาด ซึ่งล้วนมีผลต่อประสิทธิภาพของอุปกรณ์อิเล็กทรอนิกส์

ชิ้นส่วนอิเล็กทรอนิกส์: เช่น ตัวเก็บประจุและตัวต้านทาน โดยสามารถตรวจสอบโครงสร้างภายในและความสมบูรณ์ของวัสดุได้

วัสดุทางโลหะ

โลหะผสม: การวิเคราะห์ภาพตัดขวางช่วยให้เห็นโครงสร้างผลึกและการกระจายตัวขององค์ประกอบในโลหะผสม ซึ่งมีผลต่อคุณสมบัติทางกล เช่น ความแข็งแรงและความเหนียว อีกทั้งการวิเคราะห์ภาพตัดขวางยังสามารถใช้ในการตรวจสอบข้อบกพร่องภายใน อย่างรอยแตกหรือการหลอมรวมที่ไม่สมบูรณ์ของโลหะผสมได้ด้วย

วัสดุที่ใช้ในอุตสาหกรรม: การวิเคราะห์ภาพตัดขวางนิยมใช้ในการประเมินคุณสมบัติทางกลและความทนทานต่อการสึกหรอของเหล็กกล้าและอะลูมิเนียม ตรวจสอบคุณภาพ เพื่อให้มั่นใจในความแข็งแรงและความทนทาน ซึ่งเป็นสิ่งสำคัญสำหรับวัสดุที่ใช้ในโครงสร้างหรือชิ้นส่วนเครื่องจักร

วัสดุทางเคมี

พลาสติกและโพลิเมอร์: การวิเคราะห์ภาพตัดขวางสามารถใช้ในการตรวจสอบโครงสร้างภายในและคุณสมบัติของพลาสติกที่มีผลต่อคุณสมบัติทางกลและเคมี เช่น การกระจายตัวของสารเติมแต่ง ความแข็งแรง ความยืดหยุ่น และการกระจายตัวของสารเติมแต่ง

วัสดุเซรามิก: การศึกษาโครงสร้างภายในของเซรามิก เพื่อประเมินความแข็งแรงและความทนทานต่อแรงกระแทก ซึ่งมีความสำคัญในอุตสาหกรรมเซรามิก

งานวิจัยทางการแพทย์

เนื้อเยื่อชีวภาพ: การวิเคราะห์ภาพตัดขวางสามารถประยุกต์ใช้ในการศึกษาโครงสร้างของเนื้อเยื่อในทางการแพทย์ได้ เช่น การตรวจสอบลักษณะของเซลล์มะเร็ง การเปรียบเทียบเซลล์มะเร็งกับเซลล์ปกติ หรือการศึกษาการตอบสนองของเนื้อเยื่อต่อการรักษา

วัคซีนและยา: การศึกษาโครงสร้างของวัคซีนหรือยา เพื่อประเมินความเสถียรและประสิทธิภาพของวัคซีนและยาในแต่ละชนิด

งานวิจัยทางสังคมศาสตร์

การศึกษาภาคตัดขวาง (Cross-sectional Studies): ใช้ในการรวบรวมข้อมูลเกี่ยวกับประชากร ณ จุดเวลาเดียวกัน เพื่อศึกษาปัจจัยต่าง ๆ ที่มีผลต่อสุขภาพหรือพฤติกรรมของกลุ่มตัวอย่าง รวมถึงการวิเคราะห์ภาพตัดขวางยังให้ข้อมูลเบื้องต้นสำหรับงานวิจัยในอนาคตได้ด้วย

อ่านเพิ่มเติมตุลาคม 12, 2023

เอแอลเอส ปทุมธานี ให้บริการทดสอบสารต้องห้ามในสินค้าอุปโภคบริโภค ตามข้อบังคับของสหภาพยุโรป หรือ EU directives 2002/95/EC การบริการของเราครอบคลุมถึง

RoHS compliance และสารต้องห้ามต่างๆ ตามข้อกำหนดของ WEEE

ตะกั่ว (Pb)

ปรอท (Hg)

แคดเมียม (Cd)

โครเมียม 6 (Cr(VI))

PBB (โพลิโปรมิเนต ไบฟินิล)

PBDE (โพลิโปรมิเนต ไดฟินิล อีเทอร์)

การทดสอบสินค้าไร้ฮาโลเจน

ทดสอบการรั่วไหลของโลหะตามข้อกำหนด EN71-3 ระเบียบความปลอดภัยของเล่น

พทาเลตต้องห้าม

สารต้องห้ามตาม REACH 16 ตัว

สารต้องห้าม 16 PAHs

อ่านเพิ่มเติมตุลาคม 12, 2023

ชิ้นส่วนอิเล็กทรอนิกส์ในอนาคตจะมีขนาดที่เล็กลงเรื่อยๆ การทดสอบเฉพาะทางจึงเป็นสิ่งที่หลีกเลี่ยงไม่ได้ การทดสอบความสะอาดของชิ้นงานและสิ่งปนเปื้อนของเราสามารถช่วยให้ลูกค้าปรับปรุง พัฒนาคุณภาพชิ้นส่วนเหล่านั้น เพื่อการใช้งานผลิตภัณฑ์ที่คงทน ยาวนานขึ้น

FT-IR และกล้องจุลทรรศน์ FT-IR

เครื่องมือวัดขนาด และนับอนุภาคแขวนลอยในของเหลว (LPC)

การวัดขนาด และนับฝุ่นบนชิ้นส่วนยานยนต์ ตามมาตรฐาน VDA19 หรือ ISO 16232-2018

การหาปริมาณประจุอิสระตกค้างด้วยเครื่องไอออนโครมาโทกราฟี (IC)

เครื่องโครมาโทกราฟีของเหลวสมรรถนะสูง (HPLC)

กล้องจุลทรรศน์อิเลกตรอนแบบส่องกราดและวิเคราะห์องค์ประกอบของธาตุ (SEM/EDX)

การวิเคราะห์ด้วยเครื่อง GC/MS ด้วยการเตรียมตัวอย่างแบบของเหลว และแก๊ส

อ่านเพิ่มเติมตุลาคม 12, 2023

เอแอลเอสสามารถปรับวิธีการทดสอบที่หลากหลาย มาช่วยลูกค้าในการหาสาเหตุของความเสียหาย หรือข้อบกพร่องบนชิ้นส่วน ไม่ว่าจะเกี่ยวข้องกับสิ่งเจือปน หรือตัวปัญหาจากวัสดุ การวิเคราะห์ความเสียหายของเราประกอบไปด้วย

การวิเคราะห์ด้วยกล้องจุลทรรศน์แบบแสง

การวิเคราะห์ด้วยกล้องจุลทรรศน์อิเลกตรอนแบบส่องกราด และเครื่องมือวิเคราะห์ธาตุจากรังสีเอ๊กซ์

การวิเคราะห์หาสิ่งแปลกปลอม

การวิเคราะห์ด้วยวิธีการวัดอย่างละเอียด เช่น

วัดความสูงละเอียดStep Height Measurement

วัดความเรียบของผิววัสดุ

วัดความไม่เรียบของผิววัสดุ

การวิเคราะห์ด้วยภาพ 3 มิติ

การวิเคราะห์ด้วยกล้องจุลทรรศน์ FT-IR

การวิเคราะห์ภาคตัดขวาง

อ่านเพิ่มเติมตุลาคม 12, 2023

ในชิ้นส่วนอิเลกทรอนิกส์ การทดสอบความน่าเชื่อถือทั่วๆไป จะทดสอบสภาพของชิ้นส่วนภายใต้สภาวะแวดล้อมที่ควบคุม

เช่น ภายใต้ภาวะควบคุมอุณหภูมิ ความชื้น หรือภายใต้สภาวะไอเกลือ

ทดสอบภายใต้อุณหภูมิ ความชื้นตามวงรอบ

การทดสอบการเปลี่ยนแปลงอุณหภูมิอย่างเฉียบพลัน

การศึกษาการเปลี่ยนแปลงภายใต้สารเคมีต่างๆ

ตู้ควบคุมสภาวะไอเกลือ

สภาวะจำลองแสงอาทิตย์

อ่านเพิ่มเติมตุลาคม 12, 2023

การผลิตสินค้าที่มีคุณภาพ และการผลิตภายใต้สภาวะการทำงานที่ปลอดภัย ถือว่าเป็นสิ่งสำคัญอย่างมากในการผลิตปัจจุบันนี้

ดังนั้นสภาวะแวดล้อมในการทำงานจะต้องคำนึงถึงการควบคุมต่างๆ ไม่ว่าจะเป็น ปริมาณฝุ่นที่อยู่ในอากาศ อุณหภูมิ ความชื้น

เสียง ประจุอิสระในอากาศ เชื้อโรค และรวมไปถึงไอระเหยต่างๆ เอแอลเอสให้บริการประเมินสภาวะการทำงานดังนี้ :

ตรวจสอบคุณภาพน้ำความสะอาดสูง หรือน้ำปราศจากประจุ

การตรวจวัดปริมาณอินทรีย์คาร์บอนทั้งหมด

การวัดปริมาณซิลิก้าที่ละลายทั้งหมด

ตรวจวัดปริมาณแบคทีเรียในน้ำปราศจากประจุ

โลหะปนเปื้อนต่างๆ

ปริมาณประจุอิสระ

คุณภาพอากาศในห้องสะอาด และในระบบอากาศสะอาดอัดแรงดัน

คุณภาพอากาศในอาคารตามมาตรฐาน ISO 16000-40:2019

อ่านเพิ่มเติม